บริการและกระบวนการประกันคุณภาพของเราช่วยให้มั่นใจในความน่าเชื่อถือของผลิตภัณฑ์ของเราและความพึงพอใจของคุณ

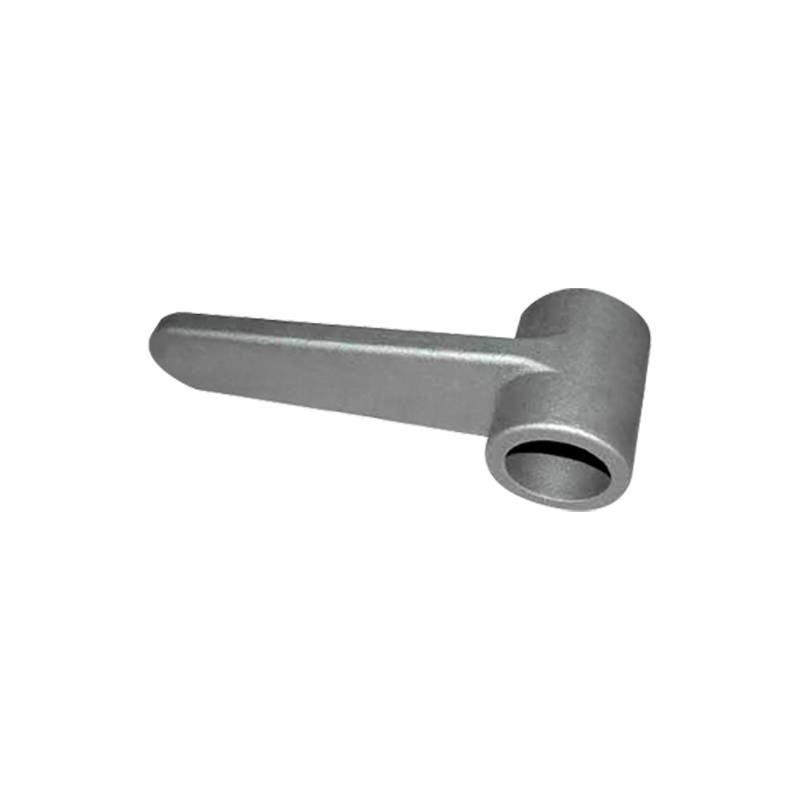

การหล่อทราย เป็นเทคนิคการหล่อโลหะที่ใช้กันอย่างแพร่หลายซึ่งมีมานานนับพันปี ยังคงเป็นวิธีการสำคัญในการผลิตสมัยใหม่ เนื่องจากความคุ้มทุน ความคล่องตัว และความสามารถในการผลิตชิ้นส่วนที่ซับซ้อน ในกระบวนการหล่อทราย โลหะหลอมเหลวจะถูกเทลงในแม่พิมพ์ที่ทำจากทรายเพื่อสร้างเป็นวัตถุแข็งทันทีที่เย็นตัวและแข็งตัว กระบวนการนี้ใช้ในอุตสาหกรรมต่างๆ รวมถึงยานยนต์ การบินและอวกาศ การก่อสร้าง และเครื่องจักร

1. การสร้างลวดลาย: รากฐานของการหล่อทราย

รูปแบบนี้เป็นแบบจำลองที่เหมือนกันทุกประการของผลิตภัณฑ์ขั้นสุดท้าย แต่โดยปกติแล้วจะมีขนาดใหญ่กว่าเล็กน้อยเพื่อรองรับการหดตัวของโลหะในระหว่างกระบวนการทำความเย็น ตามเนื้อผ้า ลวดลายถูกสร้างขึ้นจากวัสดุ เช่น ขี้ผึ้ง ไม้ หรือโลหะ อย่างไรก็ตาม ในการหล่อทรายสมัยใหม่ การพิมพ์ 3 มิติได้กลายเป็นเทคนิคทั่วไปในการสร้างลวดลาย โดยเฉพาะอย่างยิ่งสำหรับการออกแบบที่ซับซ้อน ความสามารถในการใช้การพิมพ์ 3 มิติช่วยลดเวลาและต้นทุนที่เกี่ยวข้องกับวิธีการแบบเดิม

ลวดลายถูกสร้างขึ้นตามข้อกำหนดการออกแบบของชิ้นส่วนสุดท้าย จำเป็นต้องมีความแม่นยำในระดับสูงเพื่อให้แน่ใจว่าผลิตภัณฑ์หล่อมีขนาดและคุณสมบัติที่ถูกต้อง สามารถสร้างลวดลายเป็นหลายชิ้นได้หากชิ้นส่วนนั้นซับซ้อน โดยแต่ละส่วนของแม่พิมพ์จะประกอบกันเป็นรูปทรงสุดท้าย

2. การเตรียมแม่พิมพ์: การสร้างพื้นที่สำหรับการหล่อ

เมื่อเตรียมรูปแบบแล้ว จะใส่ลงในกล่องหรือขวด และเริ่มกระบวนการสร้างแม่พิมพ์ ตัวแม่พิมพ์นั้นถูกสร้างขึ้นจากส่วนผสมของทรายและสารยึดเกาะ ซึ่งโดยทั่วไปจะเป็นดินเหนียว และบางครั้งก็เป็นน้ำหรือสารเคมี ซึ่งช่วยยึดอนุภาคทรายไว้ด้วยกัน ส่วนผสมทรายนี้ถูกบดอัดรอบๆ ลวดลายเพื่อสร้างโพรงแม่พิมพ์ที่เป็นของแข็ง

2.1 ประเภทของทรายที่ใช้

ประเภทของทรายที่ใช้ในกระบวนการหล่อเป็นสิ่งสำคัญ เนื่องจากจะส่งผลต่อคุณภาพของการหล่อ ทรายซิลิกาเป็นวัสดุที่นิยมใช้มากที่สุดในการหล่อทราย เนื่องจากมีความพร้อม ความคุ้มค่า และทนความร้อน อย่างไรก็ตาม ยังมีทรายประเภทอื่นที่ใช้อยู่อีกมากมายขึ้นอยู่กับข้อกำหนดในการหล่อ เช่น ทรายโอลิวีน และทรายเพทาย ซึ่งมีการทนความร้อนได้ดีกว่าและสามารถใช้งานได้เฉพาะเจาะจงมากขึ้น

2.2 การบดอัดทราย

ส่วนผสมของทรายจะถูกบดอัดรอบๆ ลวดลายไม่ว่าจะด้วยตนเองหรือโดยวิธีเชิงกล เมื่อบดอัดทราย จะต้องระมัดระวังเพื่อให้แน่ใจว่าไม่มีช่องว่างหรือช่องอากาศ เนื่องจากอาจทำให้เกิดข้อบกพร่องในส่วนที่หล่อได้ หากแม่พิมพ์ไม่ได้รับการอัดแน่นอย่างเหมาะสม อาจทำให้โลหะหลอมเหลวไหลไม่สม่ำเสมอ ซึ่งอาจส่งผลให้เกิดความพรุนหรือพื้นที่อ่อนแอในการหล่อขั้นสุดท้าย

3. การหลอมและการเท: หัวใจของกระบวนการ

หลังจากสร้างแม่พิมพ์แล้ว ขั้นตอนต่อไปคือการหลอมโลหะที่จะเทลงในแม่พิมพ์ โดยทั่วไปแล้วโลหะจะถูกให้ความร้อนในเตาเผาจนมีสถานะหลอมเหลว โลหะทั่วไปที่ใช้ในการหล่อทราย ได้แก่ อลูมิเนียม ทองแดง เหล็ก และเหล็ก

3.1 เตาและอุปกรณ์

เตาหลอมที่ใช้หลอมโลหะมีหลายประเภท ขึ้นอยู่กับโลหะเฉพาะและขนาดของการหล่อ เตาเหนี่ยวนำไฟฟ้ามักใช้กับโลหะที่ไม่ใช่เหล็ก เช่น อลูมิเนียม ในขณะที่เตาที่ใช้น้ำมันหรือก๊าซมักใช้กับโลหะกลุ่มเหล็ก เช่น เหล็กและเหล็กหล่อ

โลหะถูกหลอมจนถึงอุณหภูมิที่กำหนด ขึ้นอยู่กับประเภทของโลหะ ตัวอย่างเช่น โดยทั่วไปอะลูมิเนียมจะหลอมที่อุณหภูมิประมาณ 660°C (1220°F) ในขณะที่เหล็กต้องมีอุณหภูมิสูงกว่า 1370°C (2500°F) จากนั้นโลหะที่หลอมละลายจะถูกเทลงในแม่พิมพ์ผ่านถ้วยเทและลงในช่องที่เรียกว่าประตูและทางวิ่ง ช่องเหล่านี้จะนำโลหะหลอมเหลวเข้าไปในช่องที่เอาลวดลายออก

3.2 กระบวนการเท

การเทโลหะอย่างถูกต้องถือเป็นสิ่งสำคัญเพื่อหลีกเลี่ยงข้อบกพร่อง ต้องเทโลหะที่อุณหภูมิที่เหมาะสมและควบคุมความเร็วได้เพื่อป้องกันการปั่นป่วน ซึ่งอาจทำให้เกิดช่องอากาศหรือทำให้โลหะแข็งตัวก่อนเวลาอันควร

4. การทำความเย็นและการแข็งตัว: จากของเหลวเป็นของแข็ง

เมื่อโลหะหลอมเหลวเต็มช่อง ก็ปล่อยให้เย็นและแข็งตัว เวลาในการหล่อเย็นจะแตกต่างกันไปขึ้นอยู่กับขนาดและวัสดุของการหล่อ เมื่อโลหะเย็นตัวลง ก็จะหดตัวเล็กน้อย เพื่อรองรับสิ่งนี้ จึงทำให้ลวดลายมีขนาดใหญ่กว่าส่วนสุดท้ายที่ต้องการเล็กน้อย และต้องเผื่อการออกแบบไว้เพื่อป้องกันไม่ให้การหล่อแตกร้าวหรือบิดเบี้ยว

การทำความเย็นและการแข็งตัวเป็นขั้นตอนสำคัญ หากโลหะเย็นตัวเร็วเกินไป ก็อาจทำให้เกิดรอยแตกร้าวหรือจุดอ่อนในการหล่อได้ ถ้ามันเย็นลงช้าเกินไป โลหะอาจก่อตัวเป็นรูปแบบการตกผลึกหรือการเจือปนที่ไม่ต้องการ การจัดการอัตราการทำความเย็นถือเป็นสิ่งสำคัญสำหรับการผลิตงานหล่อคุณภาพสูง

4.1 การควบคุมอัตราการทำความเย็น

บางครั้งการทำความเย็นจะถูกควบคุมโดยใช้เทคนิคการทำความเย็นแบบพิเศษ เช่น การเพิ่มความเย็น (ชิ้นส่วนโลหะที่วางอย่างมีกลยุทธ์ในแม่พิมพ์เพื่อดูดซับความร้อนและควบคุมอัตราการทำความเย็น) ในการหล่อทรายสมัยใหม่ การจำลองมักใช้เพื่อทำนายว่าโลหะหลอมเหลวจะมีพฤติกรรมอย่างไรเมื่อเย็นตัวลงและแข็งตัว ทำให้สามารถควบคุมกระบวนการได้ดีขึ้น

5. จบ: การปรับแต่งการหล่อ

เมื่อโลหะเย็นลงและแข็งตัวแล้ว แม่พิมพ์ก็จะแตกออกจากกันเพื่อเผยให้เห็นการหล่อแบบดิบ การหล่อมักจะต้องมีขั้นตอนเพิ่มเติมเพื่อปรับแต่งให้เป็นผลิตภัณฑ์สำเร็จรูป ขั้นตอนเหล่านี้อาจรวมถึง:

5.1 การทำความสะอาดและการกำจัดทราย

ขั้นตอนแรกคือการเอาทรายที่เหลือออกจากพื้นผิวของการหล่อ ซึ่งสามารถทำได้ด้วยวิธีการต่างๆ เช่น การพ่นทราย การตกแต่งแบบสั่นสะเทือน หรือการฉีดน้ำ กระบวนการทำความสะอาดจะขจัดวัสดุแม่พิมพ์ที่อาจเกาะติดกับพื้นผิวของการหล่อในระหว่างขั้นตอนการทำความเย็น

5.2 เครื่องจักรกล

การตัดเฉือนใช้เพื่อขจัดวัสดุส่วนเกินออก และเพื่อให้ได้ขนาดขั้นสุดท้ายและการตกแต่งพื้นผิวของชิ้นส่วน กระบวนการกัด กลึง และเจียรมักใช้ในการหล่อทรายเพื่อให้ได้ค่าความคลาดเคลื่อนและคุณภาพพื้นผิวที่ต้องการ

5.3 การรักษาความร้อน

การหล่อบางชนิดอาจต้องใช้ความร้อนเพื่อปรับปรุงคุณสมบัติทางกล เช่น ความแข็งแรงและความแข็ง ซึ่งอาจเกี่ยวข้องกับกระบวนการต่างๆ เช่น การหลอม การชุบแข็ง หรือการอบคืนสภาพ ขึ้นอยู่กับวัสดุและคุณลักษณะที่ต้องการของชิ้นส่วนสุดท้าย

ข้อดีของการหล่อทราย

การหล่อทรายมีข้อดีที่สำคัญหลายประการ ซึ่งทำให้เป็นตัวเลือกที่ต้องการสำหรับการใช้งานด้านการผลิตหลายประเภท:

| ข้อได้เปรียบ | คำอธิบาย |

|---|---|

| ความคุ้มทุน | การหล่อทราย is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| ความเก่งกาจ | สามารถใช้หล่อโลหะและโลหะผสมได้หลากหลาย รวมถึงอลูมิเนียม ทองแดง เหล็ก และเหล็ก ทำให้สามารถใช้งานได้ในหลายอุตสาหกรรม ตั้งแต่ยานยนต์ไปจนถึงการบินและอวกาศ |

| ความซับซ้อน | การหล่อทราย can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| การสร้างต้นแบบต้นทุนต่ำ | การหล่อทราย is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| ช่วงขนาด | สามารถใช้ในการหล่อชิ้นส่วนขนาดต่างๆ ตั้งแต่ชิ้นส่วนขนาดเล็กไปจนถึงชิ้นส่วนอุตสาหกรรมขนาดใหญ่ ให้ความยืดหยุ่นในการผลิต |

ภาษา

ภาษา

การหล่อแบบ FT

การหล่อแบบ FT