บริการและกระบวนการประกันคุณภาพของเราช่วยให้มั่นใจในความน่าเชื่อถือของผลิตภัณฑ์ของเราและความพึงพอใจของคุณ

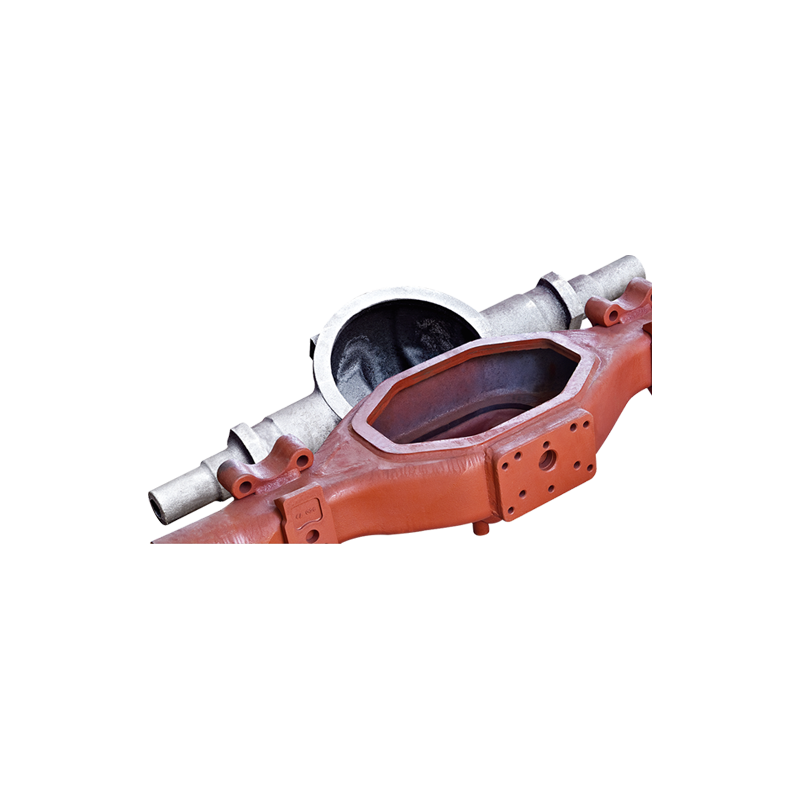

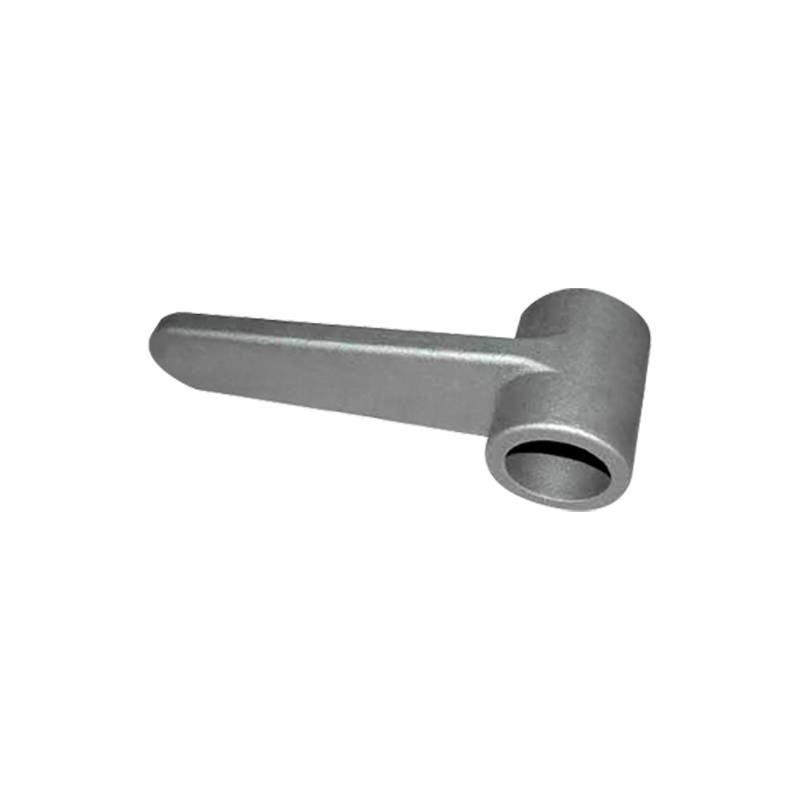

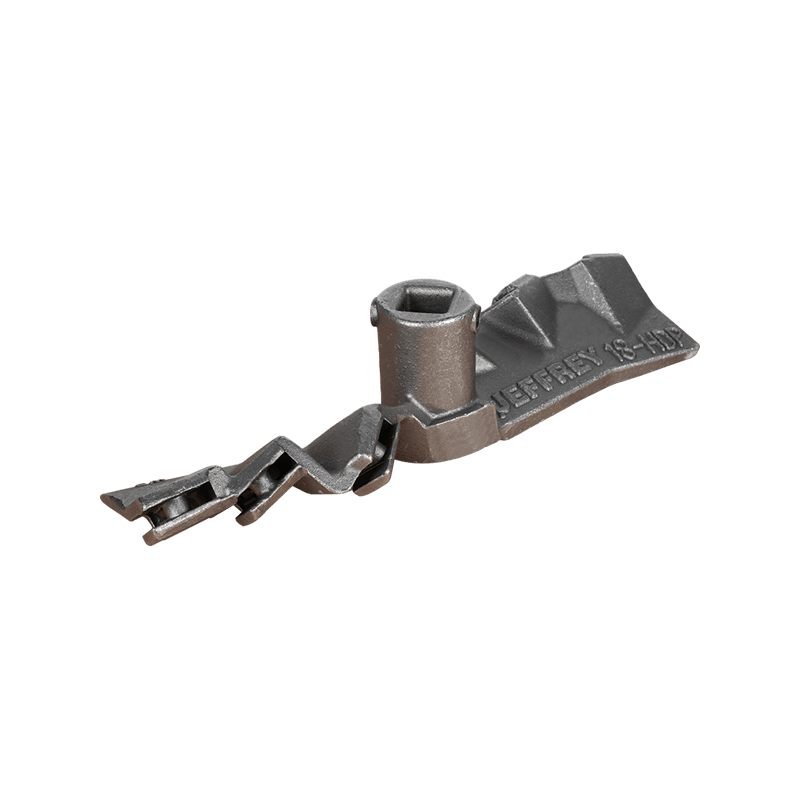

การผลิตที่มีคุณภาพสูง ชิ้นส่วนเหล็กหล่อท่าเรือทางทะเล เกี่ยวข้องกับกระบวนการโดยละเอียด แต่ละขั้นตอนทำให้มั่นใจได้ว่าผลิตภัณฑ์ขั้นสุดท้ายตรงตามความทนทานและความแข็งแกร่งที่จำเป็นสำหรับการใช้งานตามวัตถุประสงค์ในสภาพแวดล้อมทางทะเลที่รุนแรง

1. การเลือกใช้วัสดุ

วัสดุที่เลือกสำหรับชิ้นส่วนท่าเรือทางทะเลมีความสำคัญอย่างยิ่งเพื่อให้แน่ใจว่าผลิตภัณฑ์ขั้นสุดท้ายสามารถทนต่อความเครียดที่ต้องเผชิญ เช่น สภาพอากาศสุดขั้ว ภาระหนัก และการกัดกร่อน สภาพแวดล้อมทางทะเลมีความต้องการสูง และเหล็กที่เลือกต้องเป็นไปตามข้อกำหนดที่จำเป็นในด้านความแข็งแกร่ง ความยืดหยุ่น และความทนทาน

1.1 เหล็กเกรดสูง

เหล็กคุณภาพสูง เป็นจุดเริ่มต้นในการผลิตชิ้นส่วนด็อค เหล็กที่ใช้เป็นส่วนประกอบในทะเลจะต้องมีความทนทานต่อการกัดกร่อน ซึ่งเป็นคุณสมบัติที่มีความสำคัญอย่างยิ่งในสภาพแวดล้อมของน้ำเค็ม คุณสมบัติทางกลของเหล็กจะต้องแข็งแกร่งพอที่จะรองรับน้ำหนักมากโดยไม่โค้งงอ แตกร้าว หรือล้มเหลวเมื่อเวลาผ่านไป

องค์ประกอบการผสมทั่วไป : : เหล็กที่ใช้ในงานเดินเรือมักประกอบด้วยองค์ประกอบดังนี้ นิกเกิล , โครเมียม และ โมลิบดีนัม . สิ่งเหล่านี้ช่วยปรับปรุงความเหนียว ความต้านทานต่อการกัดกร่อน และความแข็งแรงทางกลของเหล็ก โดยเฉพาะอย่างยิ่ง โครเมียมจะช่วยสร้างชั้นพาสซีฟออกไซด์บนพื้นผิวของเหล็ก ปกป้องจากผลกระทบของน้ำเค็ม

ผลกระทบของเกรดเหล็ก : การเลือกเกรด (เช่น เอไอเอส 316 , เอไอเอส 304 หรือ เหล็กเกรดมารีน ) ขึ้นอยู่กับข้อกำหนดเฉพาะของการใช้งานท่าเรือทางทะเล เกรดบางเกรดเหมาะกว่าสำหรับสภาพแวดล้อมที่มีความเครียดสูง ในขณะที่เกรดอื่นๆ ให้ความต้านทานต่อการกัดกร่อนดีขึ้น

1.2 การผสม

ที่ การผสม กระบวนการเกี่ยวข้องกับการเพิ่มองค์ประกอบเฉพาะให้กับเหล็กเพื่อเพิ่มคุณลักษณะ องค์ประกอบเหล่านี้ส่งผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพของเหล็ก รวมถึงความต้านทานการกัดกร่อนและคุณสมบัติทางกล

โมลิบดีนัม : โมลิบดีนัมเพิ่มความสามารถของเหล็กในการทนต่อสารเคมีรุนแรงและอุณหภูมิสูง ซึ่งเกี่ยวข้องโดยเฉพาะอย่างยิ่งในสภาพแวดล้อมทางทะเลที่ซึ่งน้ำเค็มและอุณหภูมิที่แตกต่างกันทำให้เกิดสภาวะที่ท้าทาย

นิกเกิล : โดยทั่วไปจะมีการเติมนิกเกิลลงในเหล็กเพื่อเพิ่มความทนทานต่อการกัดกร่อน โดยเฉพาะในน้ำทะเล นอกจากนี้ยังปรับปรุงความสามารถในการขึ้นรูปและความเหนียวของเหล็ก ทำให้เป็นตัวเลือกที่ยอดเยี่ยมสำหรับชิ้นส่วนที่ต้องรับภาระแบบไดนามิก

2. การละลายและการเท

เมื่อเลือกวัสดุแล้ว ขั้นตอนสำคัญต่อไปในการผลิตชิ้นส่วนเหล็กหล่อท่าเรือทางทะเลคือ ละลาย และ เท ของเหล็กให้เป็นแม่พิมพ์ ขั้นตอนนี้เป็นการวางรากฐานสำหรับคุณสมบัติทางกายภาพของชิ้นส่วน

2.1 เตาอาร์คไฟฟ้า (EAF)

ที่ steel is melted in an เตาอาร์คไฟฟ้า (EAF) ซึ่งเป็นกระบวนการที่มีประสิทธิภาพสูงโดยใช้อาร์คไฟฟ้าเพื่อหลอมเศษโลหะและวัสดุโลหะผสม ข้อดีของการใช้ EAF คือช่วยให้สามารถควบคุมองค์ประกอบของโลหะผสมและอุณหภูมิของเหล็กหลอมเหลวได้อย่างแม่นยำ

การควบคุมอุณหภูมิ : สามารถตรวจสอบอุณหภูมิภายในเตาได้อย่างรอบคอบเพื่อให้แน่ใจว่าเหล็กมีอุณหภูมิที่เหมาะสมสำหรับการเท นี่เป็นสิ่งสำคัญเนื่องจากการควบคุมอุณหภูมิจะช่วยป้องกันการก่อตัวของโครงสร้างจุลภาคที่ไม่ต้องการในเหล็ก ซึ่งอาจส่งผลต่อความแข็งแรงของเหล็กได้

2.2 การเหนี่ยวนำความร้อน

ในกระบวนการผลิตบางอย่าง เครื่องทำความร้อนเหนี่ยวนำ ใช้เพื่อรักษาอุณหภูมิของเหล็กหลอมเหลว การทำความร้อนแบบเหนี่ยวนำช่วยให้ทำความร้อนได้สม่ำเสมอและควบคุมอุณหภูมิได้อย่างแม่นยำ ซึ่งเป็นสิ่งสำคัญสำหรับการรักษาความสม่ำเสมอของเหล็กและหลีกเลี่ยงข้อบกพร่องที่เกี่ยวข้องกับอุณหภูมิ

2.3 เทลงในแม่พิมพ์

เมื่อเหล็กหลอมมีอุณหภูมิที่เหมาะสมแล้ว จึงเทลงในแม่พิมพ์ที่ออกแบบมาให้ขึ้นรูปชิ้นส่วนได้อย่างถูกต้อง ทางเลือกของ วัสดุแม่พิมพ์ —ไม่ว่า ทราย , โลหะ หรือ แม่พิมพ์หล่อการลงทุน —ขึ้นอยู่กับความซับซ้อนของชิ้นส่วนและความแม่นยำที่ต้องการ

การออกแบบแม่พิมพ์ : การออกแบบแม่พิมพ์มีบทบาทสำคัญในคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย แม่พิมพ์ที่ได้รับการออกแบบมาไม่ดีอาจทำให้เกิดข้อบกพร่อง เช่น ช่องอากาศหรือการระบายความร้อนที่ไม่สอดคล้องกัน ซึ่งอาจทำให้โครงสร้างของชิ้นส่วนด็อกอ่อนแอลง

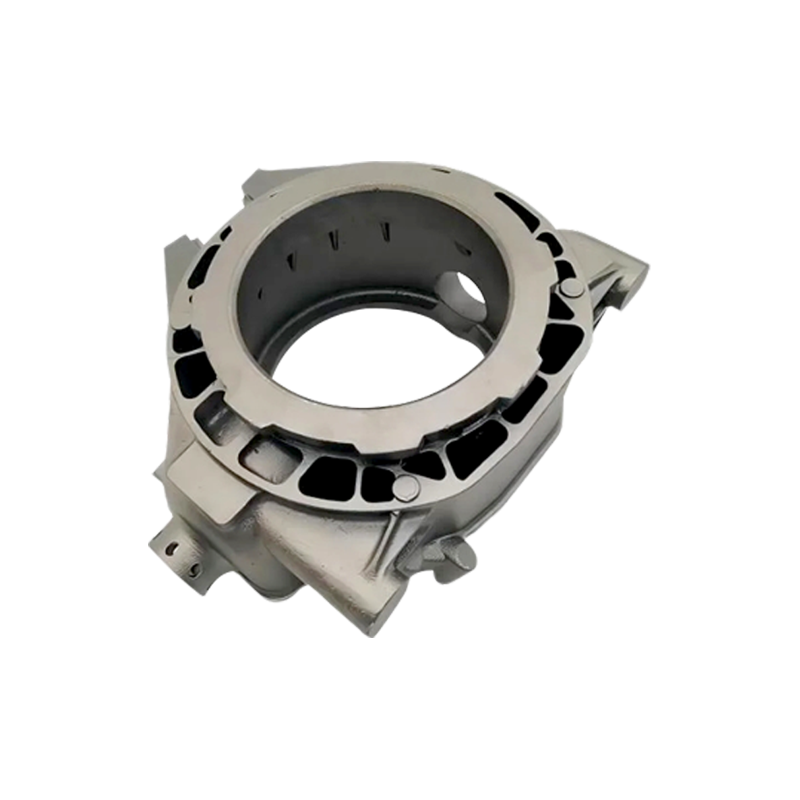

3. การหล่อและการแข็งตัว

ที่ process of การคัดเลือกนักแสดง และ การแข็งตัว เป็นขั้นตอนสำคัญต่อไปในการผลิตชิ้นส่วนท่าเรือทางทะเล ส่งผลโดยตรงต่อโครงสร้างเกรนของเหล็ก ซึ่งจะส่งผลต่อคุณสมบัติทางกล เช่น ความเหนียวและความแข็งแรง

3.1 การควบคุมความเย็น

หลังจากเทเหล็กลงในแม่พิมพ์แล้ว กระบวนการทำความเย็นก็เริ่มขึ้น อัตราการเย็นตัวของเหล็กส่งผลต่อคุณสมบัติทางกลขั้นสุดท้าย ระบายความร้อนช้า โดยทั่วไปแล้วจะส่งผลให้มีโครงสร้างจุลภาคที่ละเอียด ซึ่งช่วยเพิ่มความทนทานและลดโอกาสที่จะเกิดรอยแตกร้าวภายใต้ความเครียด

อัตราการทำความเย็น : ต้องควบคุมการระบายความร้อนอย่างระมัดระวังเพื่อหลีกเลี่ยงความเครียดและการบิดเบี้ยวในเหล็ก กระบวนการทำความเย็นควรเป็นแบบค่อยเป็นค่อยไป เนื่องจากอัตราการทำความเย็นที่รวดเร็วอาจส่งผลให้วัสดุเปราะและมีแนวโน้มที่จะแตกร้าวได้ง่าย

3.2 การหล่อทรายกับการหล่อการลงทุน

การหล่อทราย : นี่เป็นวิธีการทั่วไปที่ใช้กับชิ้นส่วนขนาดใหญ่และเรียบง่าย ในขั้นตอนนี้ แม่พิมพ์จะถูกสร้างขึ้นโดยการอัดทรายให้แน่นรอบๆ ลวดลาย เหมาะสำหรับชิ้นส่วนที่ซับซ้อนน้อยกว่าแต่อาจไม่ให้ความแม่นยำสูงที่จำเป็นสำหรับส่วนประกอบที่มีขนาดเล็กและซับซ้อน

การหล่อการลงทุน : สำหรับชิ้นส่วนที่ซับซ้อนยิ่งขึ้น การหล่อการลงทุน ถูกนำมาใช้ ซึ่งเกี่ยวข้องกับการสร้างลวดลายแว็กซ์ เคลือบด้วยเปลือกเซรามิก จากนั้นจึงละลายแว็กซ์ออกเพื่อสร้างแม่พิมพ์กลวง วิธีการนี้ให้ความแม่นยำและรายละเอียดปลีกย่อยมากกว่า แต่อาจมีค่าใช้จ่ายสูงและใช้เวลานานกว่า

4. การรักษาความร้อน

เมื่อกระบวนการหล่อเสร็จสมบูรณ์ ชิ้นส่วนเหล็กจะเข้าสู่กระบวนการ การรักษาความร้อน เพื่อปรับปรุงคุณสมบัติทางกล เช่น ความแข็งแรงและความเหนียว นี่เป็นสิ่งสำคัญอย่างยิ่งสำหรับชิ้นส่วนท่าเรือที่จะต้องรับภาระหนักและสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน

4.1 การหลอม

การหลอม เป็นกระบวนการบำบัดความร้อนโดยให้เหล็กร้อนถึงอุณหภูมิที่กำหนดแล้วทำให้เย็นลงอย่างช้าๆ ซึ่งจะช่วยบรรเทาความเครียดภายในและปรับปรุงความเหนียวและความเหนียวของเหล็ก ทำให้มีโอกาสเกิดการแตกร้าวน้อยลงภายใต้ความเครียด

ประโยชน์ของการหลอม : ช่วยปรับปรุงความสม่ำเสมอโดยรวมของวัสดุ ทำให้มั่นใจได้ว่าเหล็กยังคงความแข็งแกร่งและยืดหยุ่นได้เมื่อเวลาผ่านไป เหล็กอบอ่อนมีความยืดหยุ่นมากกว่าและสามารถทนต่อความเค้นแบบไดนามิกที่พบในสภาพแวดล้อมทางทะเลได้ดีกว่า

4.2 การชุบและแบ่งเบาบรรเทา

สำหรับชิ้นส่วนที่ต้องการความแข็งแรงสูง ดับ และ การแบ่งเบาบรรเทา มีการจ้างงาน

การดับ เกี่ยวข้องกับการทำให้เหล็กเย็นลงอย่างรวดเร็วโดยการจุ่มลงในน้ำหรือน้ำมัน สิ่งนี้จะเพิ่มความแข็งของเหล็ก แต่ก็สามารถทำให้เหล็กเปราะมากขึ้นได้เช่นกัน

การแบ่งเบาบรรเทา จะดำเนินการหลังจากการดับ เหล็กจะถูกทำให้ร้อนอีกครั้งที่อุณหภูมิต่ำลง จากนั้นจึงทำให้เย็นลงอย่างช้าๆ กระบวนการนี้จะช่วยลดความเปราะที่เกิดจากการชุบแข็งโดยยังคงรักษาความแข็งแรงสูงของเหล็กไว้

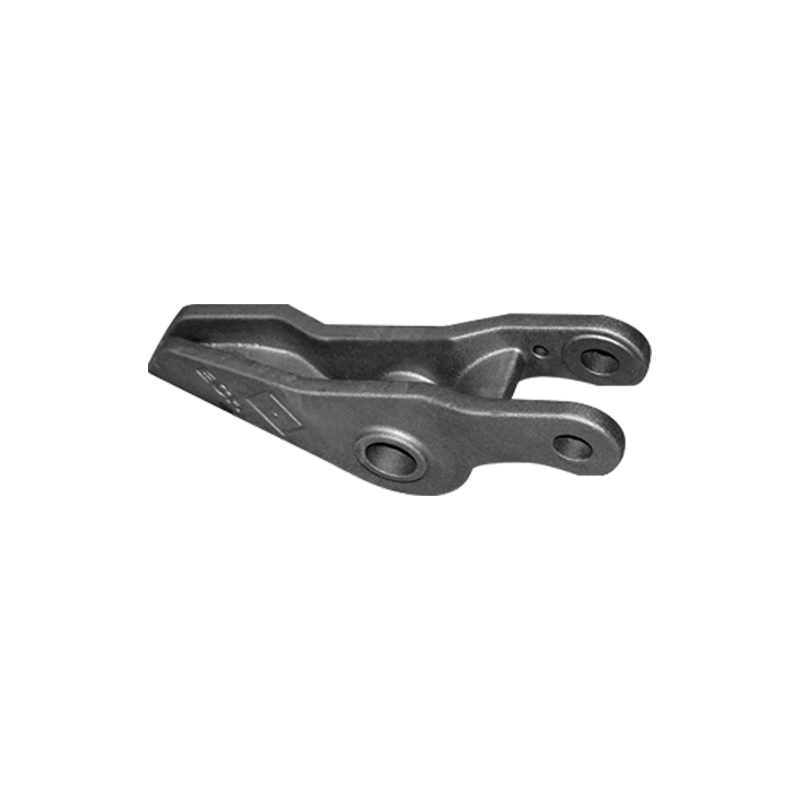

5. การตัดเฉือนและการตกแต่ง

หลังจากกระบวนการหล่อและการบำบัดความร้อน ชิ้นส่วนท่าเรือทางทะเลจะผ่านกระบวนการ เครื่องจักรกล และ จบ เพื่อปรับแต่งรูปร่างและคุณภาพพื้นผิว

5.1 เครื่องจักรกลที่มีความแม่นยำ

เครื่องจักรกลซีเอ็นซี มักใช้เพื่อขึ้นรูปชิ้นส่วนเหล็กอย่างแม่นยำ เพื่อให้แน่ใจว่าชิ้นส่วนทั้งหมดมีคุณสมบัติตรงตามข้อกำหนดและความคลาดเคลื่อนที่แน่นอน นอกจากนี้ยังช่วยขจัดความไม่สมบูรณ์ของพื้นผิวที่อาจเกิดขึ้นระหว่างการหล่ออีกด้วย

เรขาคณิตที่ซับซ้อน : สำหรับชิ้นส่วนที่มีรูปร่างหรือคุณลักษณะที่ซับซ้อนซึ่งทำได้ยากด้วยการหล่อเพียงอย่างเดียว จะใช้เครื่องจักรที่มีความแม่นยำเพื่อให้แน่ใจว่าผลิตภัณฑ์ขั้นสุดท้ายจะตรงตามข้อกำหนดด้านการออกแบบ

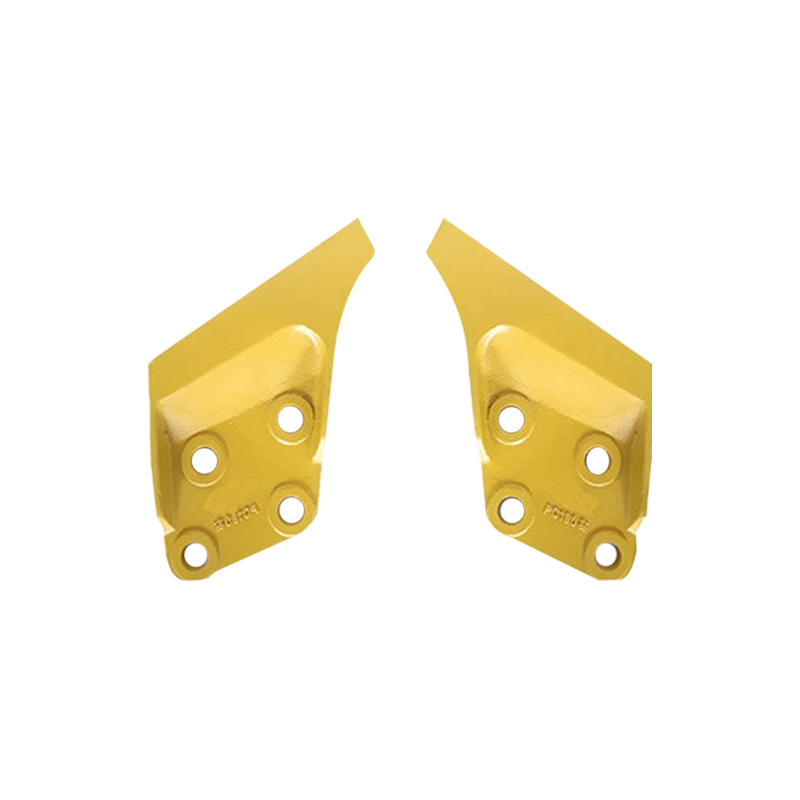

5.2 การรักษาพื้นผิว

หลังจากการตัดเฉือน ชิ้นส่วนต่างๆ มักจะผ่านกระบวนการ การรักษาพื้นผิว เพื่อเพิ่มความทนทาน รูปลักษณ์ และความทนทานต่อการกัดกร่อน

การยิงระเบิด : ชิ้นส่วนเหล็กอาจถูกยิงด้วยการระเบิดเพื่อขจัดทรายหรือวัสดุแม่พิมพ์ที่หลงเหลืออยู่ ซึ่งจะทำให้พื้นผิวเรียบขึ้น นอกจากนี้ยังช่วยเพิ่มการยึดเกาะของสารเคลือบป้องกัน

สารเคลือบและสี : สีทาทะเล และ เคลือบป้องกัน ใช้เพื่อป้องกันการกัดกร่อน สารเคลือบเหล่านี้ได้รับการออกแบบมาให้ทนทานต่อการสัมผัสน้ำเค็ม รังสียูวี และสภาวะที่ไม่เอื้ออำนวยอื่นๆ

6. การควบคุมและตรวจสอบคุณภาพ

เพื่อให้แน่ใจว่าชิ้นส่วนเหล็กหล่อท่าเรือทางทะเลแต่ละชิ้นเป็นไปตามมาตรฐานที่จำเป็น การควบคุมคุณภาพ และ การตรวจสอบ ดำเนินการตลอดกระบวนการผลิต

6.1 การทดสอบแบบไม่ทำลาย (NDT)

วิธีการทดสอบแบบไม่ทำลายเช่น การทดสอบอัลตราโซนิก , การทดสอบด้วยภาพรังสี และ การตรวจสอบอนุภาคแม่เหล็ก ใช้เพื่อตรวจจับข้อบกพร่องภายในหรือพื้นผิวของชิ้นส่วนเหล็ก

การทดสอบอัลตราโซนิก : เทคนิคนี้ใช้คลื่นเสียงเพื่อตรวจจับรอยแตกหรือช่องว่างภายในเหล็ก

การทดสอบด้วยรังสี : ใช้รังสีเอกซ์หรือรังสีแกมมาเพื่อตรวจสอบโครงสร้างภายในของชิ้นส่วนเหล็ก

การตรวจสอบอนุภาคแม่เหล็ก : วิธีนี้ใช้ในการตรวจจับรอยแตกที่พื้นผิวโดยการใช้สนามแม่เหล็กและสังเกตรูปแบบของฟลักซ์แม่เหล็ก

6.2 การทดสอบแรงดึงและการกระแทก

การทดสอบทางกลจะดำเนินการเพื่อตรวจสอบ แรงดึง และ ทนต่อแรงกระแทก ของเหล็ก

การทดสอบแรงดึง : เป็นการวัดแรงที่ต้องใช้ในการดึงเหล็กจนแตกหัก ผลลัพธ์บ่งบอกถึงความแข็งแกร่งของเหล็ก

การทดสอบแรงกระแทก : การทดสอบแรงกระแทกแบบชาร์ปีจะวัดความสามารถของวัสดุในการดูดซับพลังงานเมื่ออยู่ภายใต้แรงกระแทกสูง

6.3 การตรวจสอบมิติ

ในที่สุดแต่ละส่วนก็อยู่ภายใต้ การตรวจสอบมิติ เพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดที่กำหนด เครื่องมือวัดขั้นสูงเช่น เครื่องวัดพิกัด (CMM) ใช้ในการวัดขนาดของชิ้นส่วนเหล็กด้วยความแม่นยำสูงสุด

ภาษา

ภาษา

การหล่อแบบ FT

การหล่อแบบ FT