บริการและกระบวนการประกันคุณภาพของเราช่วยให้มั่นใจในความน่าเชื่อถือของผลิตภัณฑ์ของเราและความพึงพอใจของคุณ

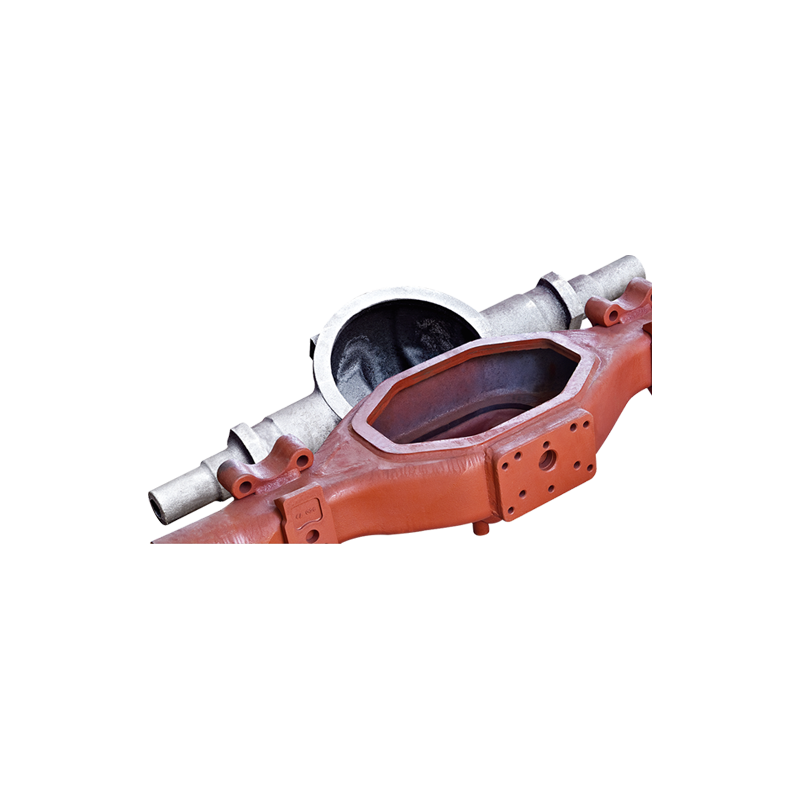

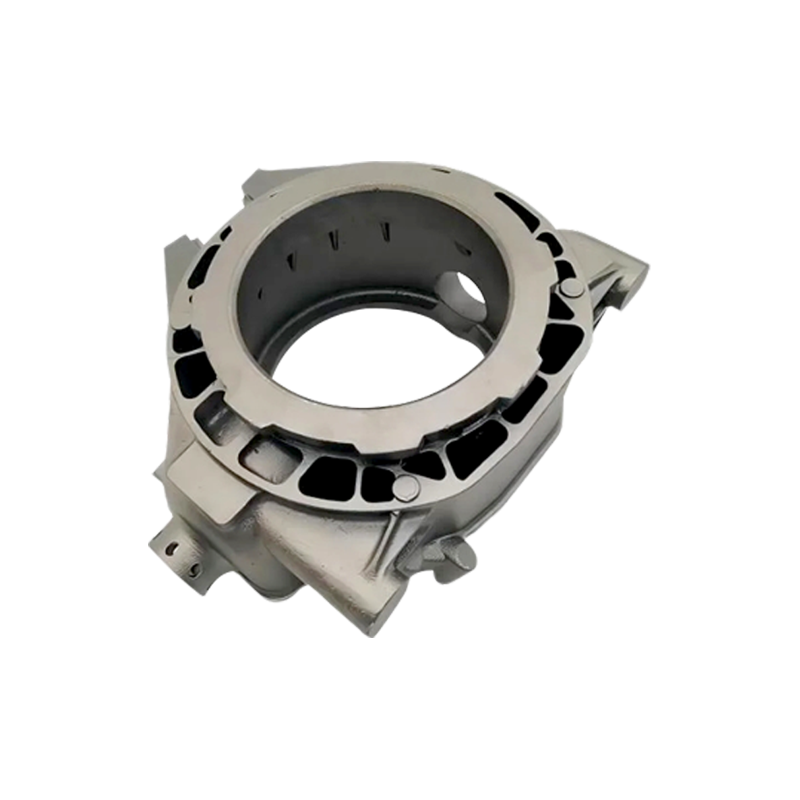

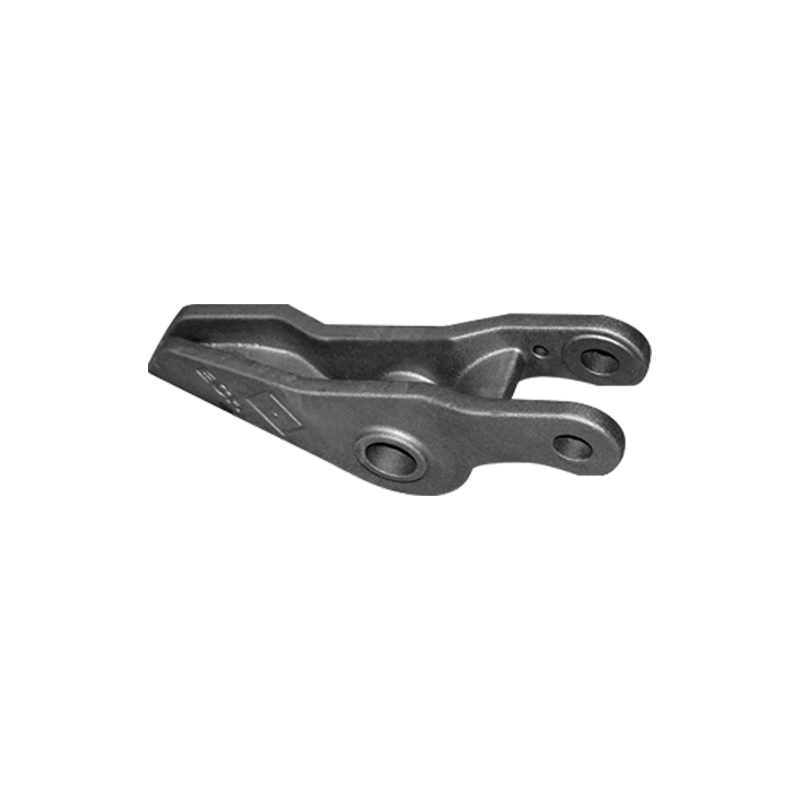

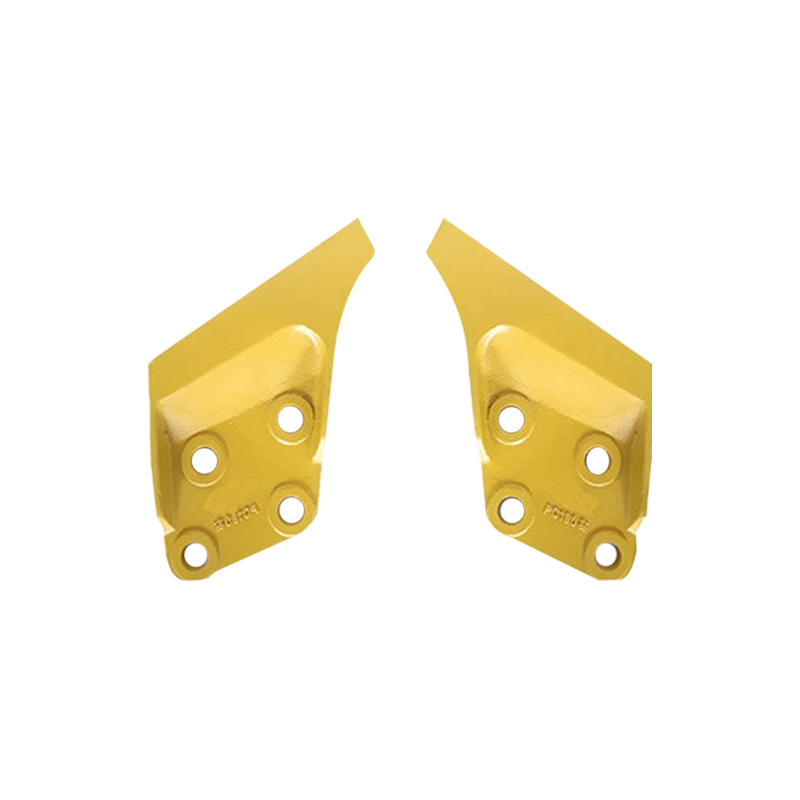

ในการผลิตรถยนต์และรถบรรทุกที่ทันสมัย ชิ้นส่วนเหล็กหล่อ มีบทบาทสำคัญ ส่วนประกอบเหล่านี้ไม่เพียง แต่มีหน้าที่หลักของยานพาหนะ แต่ยังส่งผลกระทบโดยตรงต่อประสิทธิภาพความทนทานและความปลอดภัยของยานพาหนะโดยตรง เทคโนโลยีการหล่อใช้กันอย่างแพร่หลายในการผลิตส่วนสำคัญเช่นส่วนประกอบเครื่องยนต์ระบบส่งกำลังและระบบเบรก การผลิตชิ้นส่วนเหล็กหล่อเป็นกระบวนการที่ซับซ้อนที่เกี่ยวข้องกับขั้นตอนต่าง ๆ ตั้งแต่การเลือกวัตถุดิบไปจนถึงการผลิตผลิตภัณฑ์ขั้นสุดท้าย ทุกขั้นตอนต้องการการควบคุมที่แม่นยำ

1. การเลือกวัตถุดิบ: รากฐานของเหล็กหล่อ

คุณภาพของชิ้นส่วนเหล็กหล่อมีความสัมพันธ์อย่างใกล้ชิดกับวัตถุดิบที่ใช้ เหล็กหล่อทำจากโลหะผสมเหล็กหล่อและหล่อมันลงในแม่พิมพ์ ทางเลือกของวัตถุดิบส่งผลโดยตรงต่อคุณสมบัติเชิงกลของชิ้นส่วนเหล็กหล่อเช่นความแข็งแรงความแข็งความเหนียวและความต้านทานการกัดกร่อน

1.1 เหล็กกล้าคาร์บอน

เหล็กกล้าคาร์บอนเป็นหนึ่งในวัตถุดิบที่ใช้กันมากที่สุดสำหรับการหล่อชิ้นส่วนเหล็ก เหล็กกล้าคาร์บอนประกอบด้วยเหล็กและคาร์บอนโดยทั่วไปจะมีปริมาณคาร์บอนตั้งแต่ 0.12% ถึง 2.0% เหล็กคาร์บอนถูกจัดประเภทเป็นเหล็กคาร์บอนต่ำเหล็กคาร์บอนกลางคาร์บอนและเหล็กคาร์บอนสูงทั้งนี้ขึ้นอยู่กับปริมาณคาร์บอน เหล็กกล้าคาร์บอนต่ำใช้สำหรับชิ้นส่วนที่มีความต้องการความแข็งแรงค่อนข้างต่ำเช่นเปลือกหอยและแชสซี เหล็กกล้าคาร์บอนขนาดกลางใช้สำหรับส่วนประกอบที่ต้องการความแข็งแรงสูงเช่นระบบส่งกำลัง ในขณะที่เหล็กกล้าคาร์บอนสูงใช้สำหรับชิ้นส่วนที่มีความต้านทานการสึกหรอสูงเช่นดิสก์เบรก

1.2 เหล็กโลหะผสม

โลหะผสมเหล็กหมายถึงเหล็กที่มีองค์ประกอบอื่น ๆ (เช่นโครเมียมโมลิบดีนัมแมงกานีส ฯลฯ ) เพื่อปรับปรุงคุณสมบัติของมัน ในอุตสาหกรรมการผลิตรถยนต์และรถบรรทุกองค์ประกอบการผสมทั่วไป ได้แก่ โครเมียมนิกเกิลโมลิบดีนัมและวานาเดียม องค์ประกอบการผสมเหล่านี้ทำให้เหล็กทนต่อการสึกหรอการกัดกร่อนและความร้อนมากขึ้น เหล็กอัลลอยด์ใช้กันอย่างแพร่หลายในชิ้นส่วนรถยนต์และรถบรรทุกที่ต้องการความแข็งแรงสูงความต้านทานความเมื่อยล้าความต้านทานการสึกหรอหรือความต้านทานอุณหภูมิสูงเช่นส่วนประกอบเครื่องยนต์เพลาขับและระบบกันสะเทือน

1.3 สแตนเลส

สแตนเลสเป็นอัลลอยด์ที่มีโครเมียมอย่างน้อย 10.5% และมีการกัดกร่อนและความต้านทานความร้อนที่ยอดเยี่ยม เนื่องจากประสิทธิภาพที่โดดเด่นในสภาพแวดล้อมที่รุนแรงสแตนเลสจึงใช้สำหรับชิ้นส่วนรถยนต์และรถบรรทุกที่ต้องทนต่อการกัดกร่อน ตัวอย่างเช่นส่วนประกอบเช่นระบบไอเสียท่อเบรกและตัวเรือนเครื่องยนต์มักจะใช้สแตนเลส

2. การออกแบบการหลอมละลายและโลหะผสม: สร้างความมั่นใจว่าวัสดุมีความสอดคล้องกัน

กระบวนการผลิตชิ้นส่วนเหล็กหล่อเริ่มต้นด้วยการหลอมเหลวซึ่งเหล็กจะถูกทำให้ร้อนถึงอุณหภูมิสูงเพื่อเปลี่ยนเป็นสถานะของเหลว ในขั้นตอนนี้การเพิ่มองค์ประกอบการผสมเป็นสิ่งสำคัญ องค์ประกอบของโลหะผสมที่แตกต่างกันสามารถเพิ่มประสิทธิภาพคุณสมบัติของเหล็กและตรวจสอบให้แน่ใจว่าการหล่อเป็นไปตามประสิทธิภาพเชิงกลที่ต้องการ

2.1 วิธีการหลอมละลาย

การหลอมละลายเป็นขั้นตอนแรกในการผลิตเหล็กหล่อ วิธีการหลอมละลายที่พบบ่อย ได้แก่ การหลอมละลายอาร์คไฟฟ้าการหลอมละลายเตาหลอมเหนี่ยวนำและการหลอมละลายเตาหลอม

- การหลอมเหลวอาร์คไฟฟ้า : วิธีนี้ใช้กันทั่วไปสำหรับการผลิตเหล็กกล้าสูง เตาอาร์คไฟฟ้าให้อุณหภูมิสูงในการละลายวัตถุดิบเช่นเหล็กเศษเหล็กและแร่เหล็กลงในเหล็กเหลวช่วยให้สามารถควบคุมองค์ประกอบของเหล็กได้อย่างแม่นยำ

- การหลอมละลายของเตาหลอม : เตาหลอมเหนี่ยวนำใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อให้ความร้อนแก่เหล็ก วิธีนี้มีประสิทธิภาพและยืดหยุ่นเหมาะสำหรับการผลิตเหล็กกล้ากลางถึงต่ำ อย่างไรก็ตามมันยากกว่าที่จะควบคุมองค์ประกอบของเหล็กกล้าสูง

- ระเบิดเตาหลอม : วิธีนี้มักใช้สำหรับการผลิตขนาดใหญ่ มันเกี่ยวข้องกับการเป่าออกซิเจนเข้าไปในเตาเพื่อออกซิไดซ์สิ่งสกปรกในเหล็ก วิธีนี้มีประสิทธิภาพสูง แต่มีความแม่นยำน้อยกว่าเมื่อมันมาถึงการควบคุมองค์ประกอบของโลหะผสม

2.2 การออกแบบโลหะผสม

การออกแบบโลหะผสมเป็นขั้นตอนสำคัญในระหว่างกระบวนการหลอมละลาย ขึ้นอยู่กับข้อกำหนดของแอปพลิเคชันองค์ประกอบโลหะผสม (เช่นปริมาณคาร์บอนโครเมียมนิกเกิล ฯลฯ ) จะต้องมีการปรับอย่างแม่นยำ องค์ประกอบโลหะผสมที่ออกแบบมาทางวิทยาศาสตร์ทำให้มั่นใจได้ว่าชิ้นส่วนเหล็กหล่อมีคุณสมบัติเชิงกลที่จำเป็นเช่นความแข็งแรงสูงความต้านทานการสึกหรอและความทนทาน

3. กระบวนการคัดเลือกนักแสดง: เทคโนโลยีการหล่อที่แม่นยำ

การหล่อเป็นกระบวนการหลักในการผลิตชิ้นส่วนเหล็กหล่อ ทุกขั้นตอนในกระบวนการคัดเลือกนักแสดงจะต้องมีการควบคุมอย่างพิถีพิถันเพื่อให้แน่ใจว่าการหล่อมีความแม่นยำมิติที่ดีคุณภาพพื้นผิวและคุณสมบัติเชิงกล

3.1 การหล่อทราย

การหล่อแบบทรายเป็นวิธีการหล่อแบบดั้งเดิมโดยทั่วไปจะใช้ในการผลิตชิ้นส่วนเหล็กหล่อขนาดกลางถึงขนาดเล็ก หลักการเกี่ยวข้องกับการสร้างแม่พิมพ์ทรายในกล่องทรายเทโลหะเหลวลงในแม่พิมพ์และรอให้มันเย็นและแข็งตัวเพื่อสร้างการหล่อ กระบวนการนี้เหมาะสำหรับการผลิตชิ้นส่วนที่เรียบง่ายและมีขนาดใหญ่ แต่ส่งผลให้คุณภาพพื้นผิวที่เข้มข้นขึ้นซึ่งต้องมีการตัดเฉือนเพิ่มเติม

3.2 การหล่อแม่พิมพ์เชลล์

การหล่อแม่พิมพ์เชลล์ใช้วัสดุเซรามิกเพื่อทำแม่พิมพ์เหมาะสำหรับรูปร่างที่ซับซ้อนและการหล่อความแม่นยำสูง แม่พิมพ์เซรามิกให้พื้นผิวที่นุ่มนวลขึ้นซึ่งส่งผลให้คุณภาพพื้นผิวดีขึ้นสำหรับการหล่อ วิธีนี้ใช้สำหรับการผลิตชิ้นส่วนเครื่องยนต์เกียร์และส่วนประกอบอื่น ๆ ที่ต้องใช้ความแม่นยำสูงและพื้นผิว

3.3 การหล่อแรงดันต่ำ

การหล่อแรงดันต่ำใช้ก๊าซแรงดันต่ำเพื่อฉีดโลหะเหลวเข้าไปในแม่พิมพ์ วิธีนี้ช่วยให้มั่นใจได้ว่ากระบวนการเติมที่ราบรื่นขึ้นและลดข้อบกพร่องเช่นความพรุนในการหล่อทำให้เหมาะสำหรับการผลิตที่แม่นยำและมีขนาดใหญ่ ชิ้นส่วนเครื่องยนต์และส่วนประกอบเกียร์ของเครื่องยนต์มักจะผลิตโดยใช้การหล่อแรงดันต่ำ

4. การระบายความร้อนและการหักล้าง: การสร้างความมั่นใจในคุณภาพการคัดเลือก

หลังจากชิ้นส่วนเหล็กหล่อถูกลบออกจากแม่พิมพ์พวกเขาจะต้องผ่านการระบายความร้อนและการหักล้าง ขั้นตอนเหล่านี้มีความสำคัญเพื่อให้แน่ใจว่ามีความสมบูรณ์ของโครงสร้างการหล่อและคุณภาพพื้นผิว

4.1 กระบวนการทำความเย็น

กระบวนการระบายความร้อนของชิ้นส่วนเหล็กหล่อมีผลกระทบอย่างมีนัยสำคัญต่อโครงสร้างข้าว หากความเร็วในการระบายความร้อนเร็วเกินไปความเครียดภายในอาจเกิดขึ้นทำให้เกิดรอยร้าวหรือการเสียรูป ในทางกลับกันหากความเร็วในการระบายความร้อนช้าเกินไปธัญพืชอาจกลายเป็นหยาบซึ่งจะลดคุณสมบัติเชิงกลของชิ้นส่วน ดังนั้นอัตราการระบายความร้อนที่ควบคุมจึงมักใช้เพื่อให้แน่ใจว่าคุณภาพของการคัดเลือกนักแสดง

4.2 Deburring and Chlinding

หลังจากชิ้นส่วนเหล็กหล่อถูกลบออกจากแม่พิมพ์พวกเขามักจะมีเสี้ยนและความผิดปกติ กระบวนการ deburning มีวัตถุประสงค์เพื่อลบชิ้นส่วนที่ไม่พึงประสงค์เหล่านี้ทำให้การหล่อราบรื่นขึ้น กระบวนการทางกลเช่นการบดและการตัดมักใช้เพื่อกำจัดเสี้ยนและปรับปรุงคุณภาพพื้นผิวของการหล่อ

5. การรักษาความร้อน: เพิ่มประสิทธิภาพของชิ้นส่วน

การบำบัดความร้อนเป็นกระบวนการที่สำคัญสำหรับการปรับปรุงประสิทธิภาพของชิ้นส่วนเหล็กหล่อ ด้วยการควบคุมความร้อนและการระบายความร้อนของชิ้นส่วนโครงสร้างจุลภาคของเหล็กสามารถเปลี่ยนแปลงได้เพิ่มคุณสมบัติเชิงกล

5.1 การหลอม

การหลอมเป็นกระบวนการของการให้ความร้อนและการระบายความร้อนอย่างช้าๆชิ้นส่วนเหล็กหล่อเพื่อลดความแข็งในขณะที่เพิ่มความเป็นพลาสติกและความทนทาน การหลอมยังช่วยบรรเทาความเครียดภายในในการหล่อทำให้พวกเขามีเสถียรภาพมากขึ้นสำหรับการใช้งานต่อไป

5.2 ดับ

การดับเกี่ยวข้องกับการให้ความร้อนชิ้นส่วนเหล็กหล่อถึงอุณหภูมิที่แน่นอนจากนั้นทำให้เย็นลงอย่างรวดเร็วโดยปกติจะอยู่ในน้ำหรือน้ำมัน กระบวนการนี้เพิ่มความแข็งและความต้านทานการสึกหรอของเหล็กอย่างมีนัยสำคัญทำให้เหมาะสำหรับชิ้นส่วนที่ต้องการความแข็งสูงและความต้านทานการสึกหรอเช่นเกียร์และเพลา

5.3 อารมณ์

การแบ่งเบามิติจะดำเนินการหลังจากดับเพื่อลบความเค้นภายในที่สร้างขึ้นในระหว่างกระบวนการดับ กระบวนการนี้เพิ่มความเหนียวและความมั่นคงของชิ้นส่วนเหล็กหล่อ โดยทั่วไปแล้วการแบ่งเบาจะดำเนินการที่อุณหภูมิที่ต่ำกว่าเพื่อป้องกันความแข็งที่มากเกินไป

6. การตัดเฉือน: สร้างความมั่นใจว่ามีความแม่นยำและพอดี

หลังการรักษาความร้อนชิ้นส่วนเหล็กหล่อมักจะได้รับการตัดเฉือนเพื่อให้แน่ใจว่าพวกเขาตรงตามข้อกำหนดการออกแบบ กระบวนการตัดเฉือนเช่นการหมุนการกัดการบดและการขุดเจาะจะใช้เพื่อให้ได้มิติและความคลาดเคลื่อนที่แม่นยำ การรักษาพื้นผิวเช่นการยิงหรือการเคลือบอาจใช้เพื่อปรับปรุงความต้านทานการกัดกร่อนและคุณสมบัติการสึกหรอ

7. การควบคุมคุณภาพและการตรวจสอบ: สร้างความมั่นใจในความน่าเชื่อถือ

การควบคุมคุณภาพเป็นส่วนสำคัญของกระบวนการผลิตเหล็กหล่อ วิธีการตรวจสอบทั่วไป ได้แก่ :

- การวิเคราะห์โลหะ : การสังเกตโครงสร้างของเม็ดเหล็กภายใต้กล้องจุลทรรศน์เพื่อประเมินคุณสมบัติ

- การทดสอบอัลตราโซนิก : ใช้ในการตรวจจับข้อบกพร่องภายในในการหล่อ

- การทดสอบความแข็ง : ตรวจสอบความแข็งของการคัดเลือกนักแสดงเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนด

- การตรวจสอบรังสีเอกซ์ : การใช้รังสีเอกซ์เพื่อสแกนโครงสร้างภายในของการหล่อตรวจสอบรอยแตกหรือรูพรุน

8. การตรวจสอบและการจัดส่งขั้นสุดท้าย: การรับรองคุณสมบัติส่วนหนึ่ง

หลังจากกระบวนการผลิตทั้งหมดเสร็จสิ้นชิ้นส่วนเหล็กหล่อจะได้รับการตรวจสอบขั้นสุดท้ายและการทดสอบเพื่อให้แน่ใจว่าพวกเขาตรงตามมาตรฐานคุณภาพและความต้องการของลูกค้า การตรวจสอบเหล่านี้มักจะรวมถึงการตรวจสอบด้วยภาพการวัดขนาดและการทดสอบประสิทธิภาพ เมื่อชิ้นส่วนผ่านการทดสอบเหล่านี้พวกเขาจะถูกส่งไปประกอบการประกอบเพิ่มเติมหรือส่งมอบให้กับลูกค้า

ภาษา

ภาษา

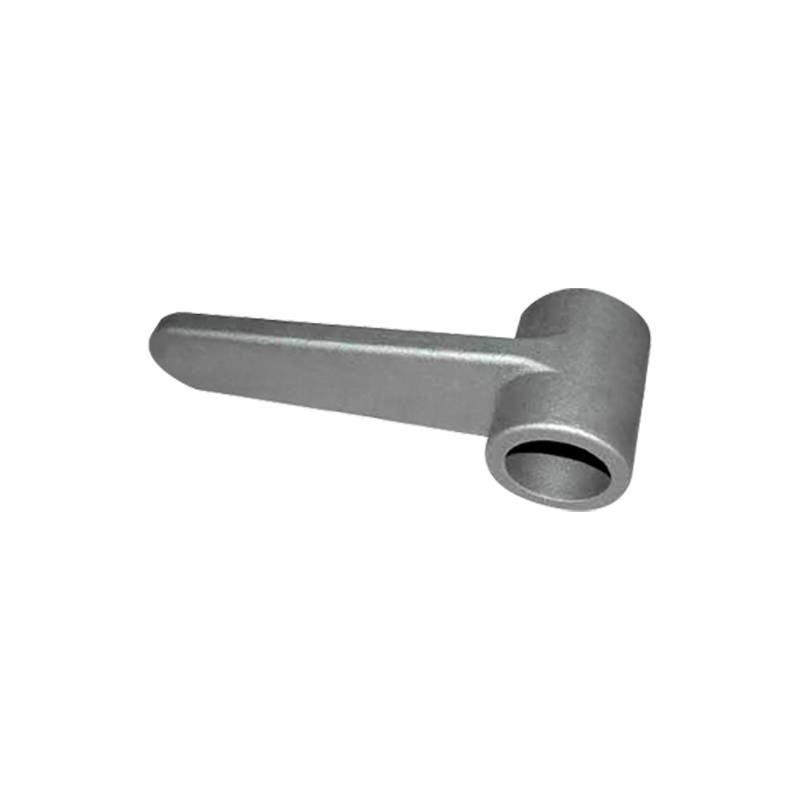

การหล่อแบบ FT

การหล่อแบบ FT