บริการและกระบวนการประกันคุณภาพของเราช่วยให้มั่นใจในความน่าเชื่อถือของผลิตภัณฑ์ของเราและความพึงพอใจของคุณ

1. การเพิ่มประสิทธิภาพการออกแบบ

การปรับสมดุลใบพัดเริ่มต้นที่ขั้นตอนการออกแบบ ในขั้นตอนนี้ วิศวกรจะออกแบบรูปทรงของใบพัดอย่างระมัดระวังเพื่อให้แน่ใจว่าน้ำหนักของใบพัดและดุมมีการกระจายอย่างเท่าเทียมกัน ความสมมาตรในการออกแบบเป็นสิ่งสำคัญ เนื่องจากความไม่สมดุลใดๆ อาจทำให้เกิดการสั่นสะเทือน การสึกหรอที่มากเกินไป และแม้กระทั่งประสิทธิภาพลดลงเมื่อใบพัดหมุนด้วยความเร็วสูง เพื่อหลีกเลี่ยงปัญหาเหล่านี้ เครื่องมือออกแบบโดยใช้คอมพิวเตอร์ช่วย (CAD) และซอฟต์แวร์พลศาสตร์ของไหลเชิงคำนวณ (CFD) มักจะถูกนำมาใช้เพื่อจำลองลักษณะการไหลของใบพัดเพื่อระบุปัญหาการปรับสมดุลที่อาจเกิดขึ้นล่วงหน้า

การเพิ่มประสิทธิภาพการออกแบบไม่เพียงแต่มุ่งเน้นไปที่ความหนาและมุมของใบมีดเท่านั้น แต่ยังช่วยให้มั่นใจว่าขนาดและโครงสร้างโดยรวมของใบมีดด้วย การหล่อใบพัดความเร็วสูง สามารถทนต่อแรงเหวี่ยงที่ความเร็วสูงได้ เครื่องมือจำลองยังสามารถทำนายพฤติกรรมของใบพัดเมื่ออยู่ภายใต้แรง ช่วยให้วิศวกรสามารถปรับการออกแบบให้เหมาะสมก่อนการผลิต และลดปัญหาการทรงตัว นอกจากนี้ การกระจายตัวของวัสดุ จุดความเข้มข้นของความเค้น คุณลักษณะทางอากาศพลศาสตร์ ฯลฯ ของใบพัดจะส่งผลต่อความสมดุล ดังนั้นปัจจัยทั้งหมดเหล่านี้จึงต้องได้รับการพิจารณาในกระบวนการออกแบบ

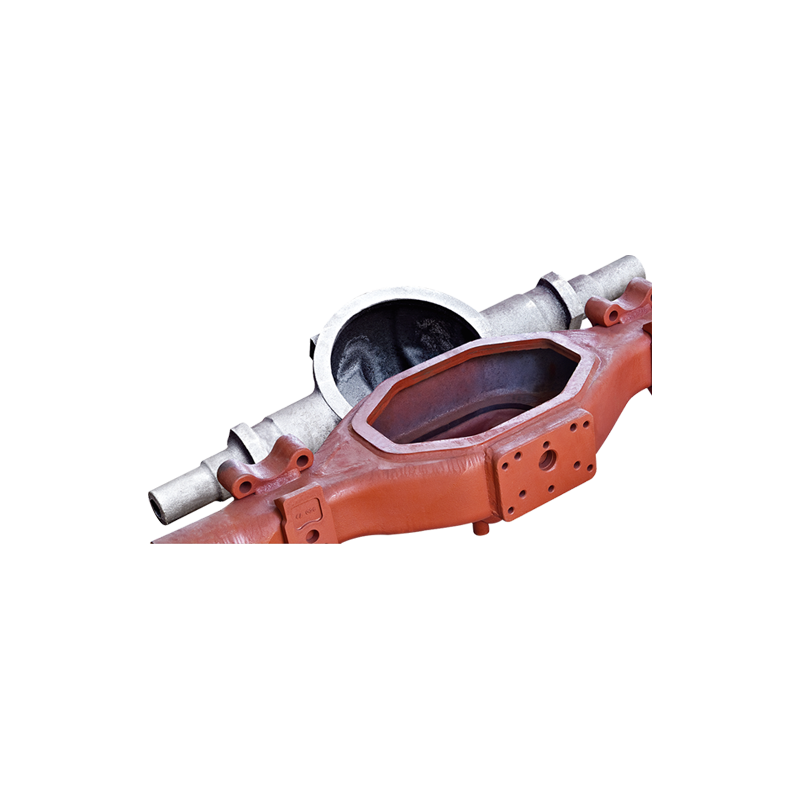

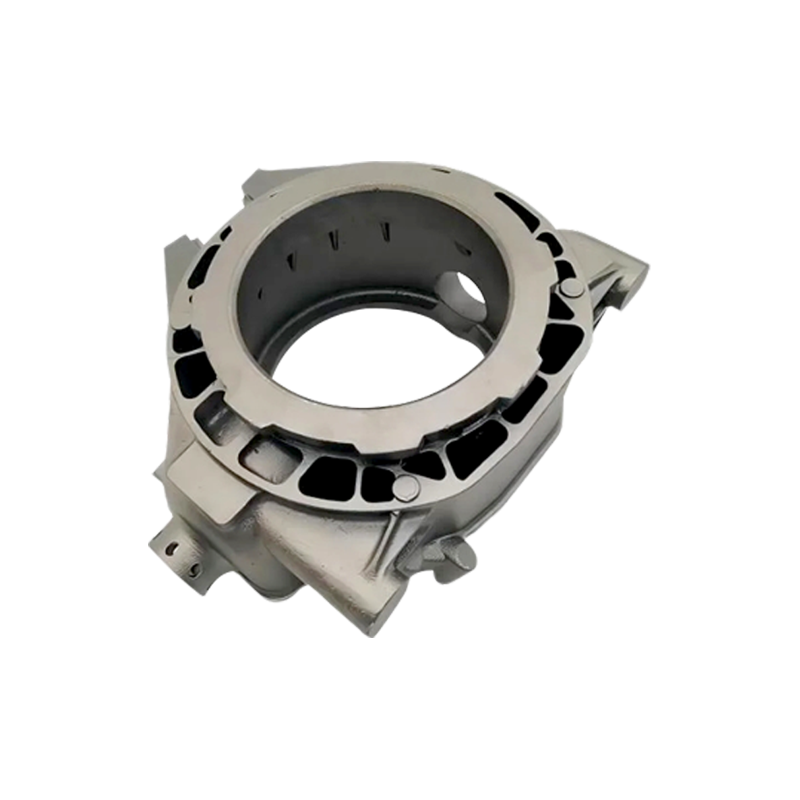

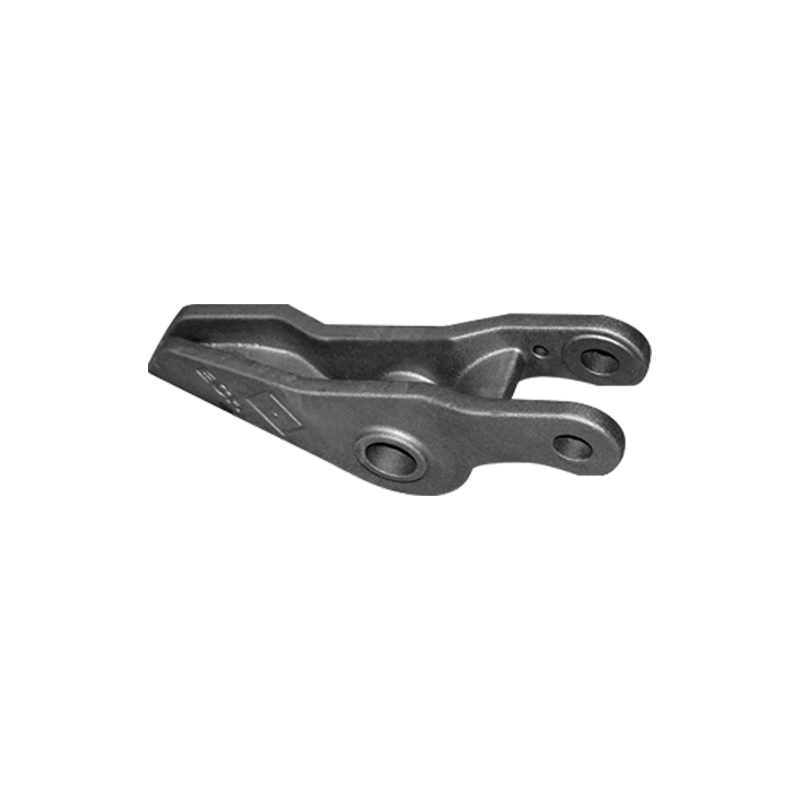

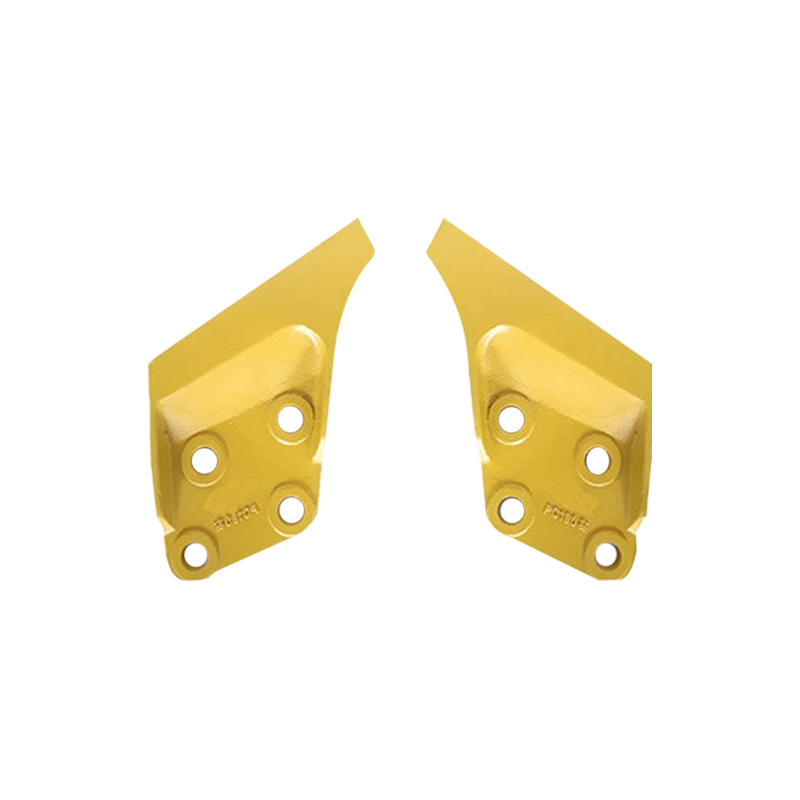

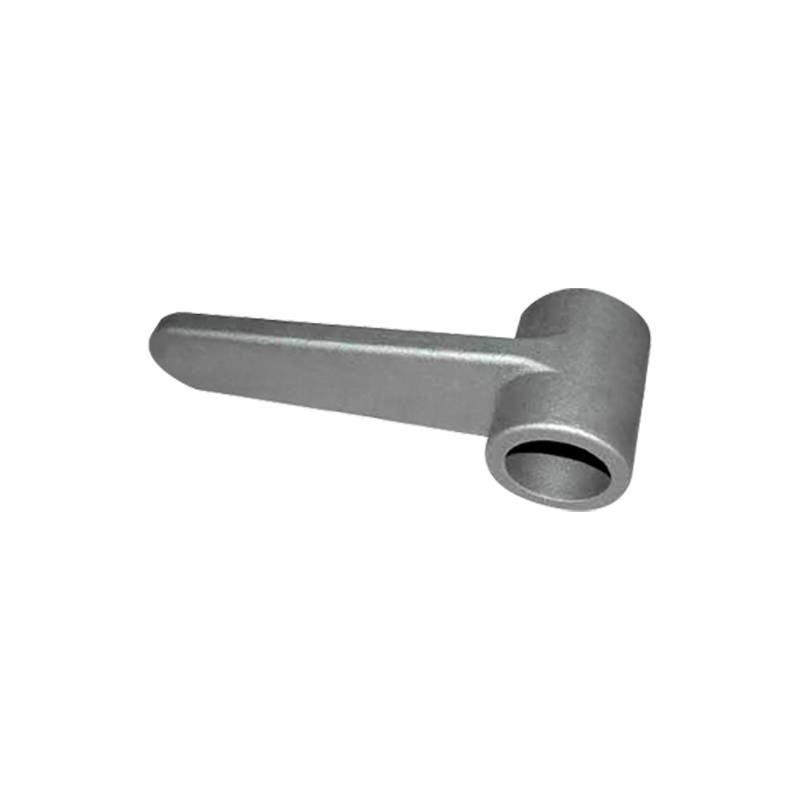

2. กระบวนการหล่อที่แม่นยำ

หลังจากการออกแบบเสร็จสิ้น กระบวนการหล่อจะกลายเป็นส่วนสำคัญในการสร้างสมดุล โดยทั่วไปแล้ว ใบพัดทำจากโลหะผสมหรือเหล็กกล้าที่มีความแข็งแรงสูง ซึ่งจะต้องกระจายอย่างสม่ำเสมอในระหว่างกระบวนการหล่อ ความไม่สอดคล้องกันในการไหลของวัสดุหรืออัตราการทำความเย็นสามารถนำไปสู่การหดตัวที่ไม่สม่ำเสมอหรือการเปลี่ยนแปลงความหนาแน่น ซึ่งอาจทำให้เกิดความไม่สมดุลได้ เพื่อหลีกเลี่ยงปัญหานี้ เทคนิคการหล่อที่ใช้กันทั่วไป ได้แก่ การหล่อแบบแม่นยำ (เช่น การหล่อแบบลงทุน) หรือการหล่อแบบทราย ซึ่งจะควบคุมอุณหภูมิและการไหลของวัสดุอย่างเข้มงวด

ในระหว่างการหล่อ แม่พิมพ์จะต้องได้รับการออกแบบเพื่อให้แน่ใจว่าวัสดุสามารถระบายความร้อนได้อย่างสม่ำเสมอ ช่องระบายความร้อนและมาตรการควบคุมความร้อนในแม่พิมพ์จะได้รับการปรับปรุงให้เหมาะสมเพื่อให้แน่ใจว่าอัตราการระบายความร้อนสม่ำเสมอบนพื้นผิวและด้านในของการหล่อ ความสม่ำเสมอของอัตราการทำความเย็นเป็นสิ่งสำคัญ เนื่องจากการระบายความร้อนที่ไม่สม่ำเสมออาจทำให้เกิดจุดความเข้มข้นของความเค้นก่อตัวขึ้นภายในวัสดุ ซึ่งจะส่งผลต่อความสมดุลโดยรวมของใบพัด

3. การตัดเฉือนครั้งต่อไป

หลังจากการหล่อแล้ว ใบพัดจะต้องได้รับการตัดเฉือนเพื่อให้มั่นใจในความแม่นยำของรูปร่างและความสม่ำเสมอของคุณภาพ ในปัจจุบัน เครื่อง CNC มักจะใช้สำหรับการตัดเฉือนเพื่อเอาวัสดุส่วนเกินออก และให้แน่ใจว่าขนาดและรูปร่างของใบพัดตรงตามข้อกำหนดการออกแบบ ขั้นตอนการขึ้นรูปถือเป็นสิ่งสำคัญ เนื่องจากความเบี่ยงเบนทางเรขาคณิตแม้เพียงเล็กน้อยก็อาจทำให้ใบพัดเสียสมดุลเมื่อหมุนด้วยความเร็วสูง

ในระหว่างกระบวนการนี้ ส่วนประกอบทุกชิ้นของใบพัดจะถูกตัดเฉือนอย่างระมัดระวัง รวมถึงการตัดแต่งใบพัดและการเจียรดุมอย่างแม่นยำ นี่ไม่ใช่แค่เพื่อความสวยงามเท่านั้น แต่ยังเพื่อให้แน่ใจว่ามีการกระจายมวลของใบพัดอย่างสม่ำเสมอ และป้องกันปัญหาการทรงตัวที่เกิดจากความไม่สม่ำเสมอระหว่างการหล่อหรือการทำความเย็น เป้าหมายของขั้นตอนการตัดเฉือนคือการทำให้แต่ละส่วนของใบพัดมีน้ำหนักและรูปร่างที่ต้องการ เพื่อหลีกเลี่ยงน้ำหนักที่ไม่สมดุลหรือความไม่สมดุลของโครงสร้าง

4. การทดสอบสมดุลแบบไดนามิก

หลังการตัดเฉือน ใบพัดจะต้องมีการปรับสมดุลแบบไดนามิกเพื่อตรวจจับและแก้ไขความไม่สมดุลที่ตกค้าง การปรับสมดุลแบบไดนามิกทำได้โดยการหมุนใบพัดด้วยความเร็วสูง และใช้อุปกรณ์ปรับสมดุลเฉพาะเพื่อตรวจจับการสั่นสะเทือน การสั่นสะเทือนมักเกิดจากการกระจายมวลที่ไม่สม่ำเสมอ และอุปกรณ์ปรับสมดุลสามารถระบุตำแหน่งพื้นที่ที่ไม่สมดุลได้อย่างแม่นยำ

ในระหว่างการทดสอบ หากพบความไม่สมดุล ช่างเทคนิคสามารถทำการปรับเปลี่ยนได้โดยการเอาวัสดุที่อยู่ด้านที่หนักกว่าของใบพัดออก หรือเพิ่มตุ้มน้ำหนักที่สมดุลในด้านที่เบากว่า ขั้นตอนนี้จำเป็นเพื่อให้แน่ใจว่าใบพัดทำงานได้อย่างราบรื่นด้วยความเร็วสูง โดยเฉพาะในอุปกรณ์อุตสาหกรรมที่ต้องใช้งานเป็นเวลานาน การลดการสั่นสะเทือนไม่เพียงแต่ช่วยยืดอายุการใช้งานของใบพัดเท่านั้น แต่ยังช่วยปรับปรุงประสิทธิภาพของอุปกรณ์และลดการสูญเสียพลังงานเนื่องจากการสั่นสะเทือนอีกด้วย

5. การทดสอบแบบไม่ทำลาย (NDT)

เทคนิคการทดสอบแบบไม่ทำลาย (เช่น การทดสอบด้วยรังสีเอกซ์หรือการทดสอบด้วยคลื่นเสียงความถี่สูง) เป็นวิธีสำคัญในการรับรองความสมดุลระหว่างการผลิต วิธีการตรวจสอบเหล่านี้สามารถระบุข้อบกพร่องภายในของวัสดุ เช่น รูพรุน รอยแตก หรือปัญหาอื่นๆ ที่อาจทำให้เกิดการกระจายมวลไม่สม่ำเสมอ โดยไม่ทำลายใบพัด เนื่องจากข้อบกพร่องภายในเหล่านี้มักมองไม่เห็นด้วยตาเปล่า จึงอาจทำให้เกิดปัญหาร้ายแรงในการทรงตัวเมื่อใบพัดหมุนด้วยความเร็วสูงหากไม่ได้รับการรักษาทันเวลา

ผ่านการทดสอบแบบไม่ทำลาย ปัญหาที่อาจเกิดขึ้นสามารถค้นพบได้ตั้งแต่ระยะแรกหลังจากการหล่อ และแก้ไขก่อนที่ปัญหาจะร้ายแรง เทคโนโลยีเหล่านี้ช่วยให้ผู้ผลิตมั่นใจได้ว่าใบพัดแต่ละตัวมีโครงสร้างที่แข็งแรงและมีการกระจายตัวของวัสดุอย่างสม่ำเสมอ ซึ่งช่วยลดปัญหาในการทรงตัวได้ สิ่งนี้ไม่เพียงปรับปรุงคุณภาพของผลิตภัณฑ์ แต่ยังช่วยลดต้นทุนการซ่อมและเปลี่ยนทดแทนในภายหลัง

ภาษา

ภาษา

การหล่อแบบ FT

การหล่อแบบ FT