บริการและกระบวนการประกันคุณภาพของเราช่วยให้มั่นใจในความน่าเชื่อถือของผลิตภัณฑ์ของเราและความพึงพอใจของคุณ

1. การเตรียมวัสดุ

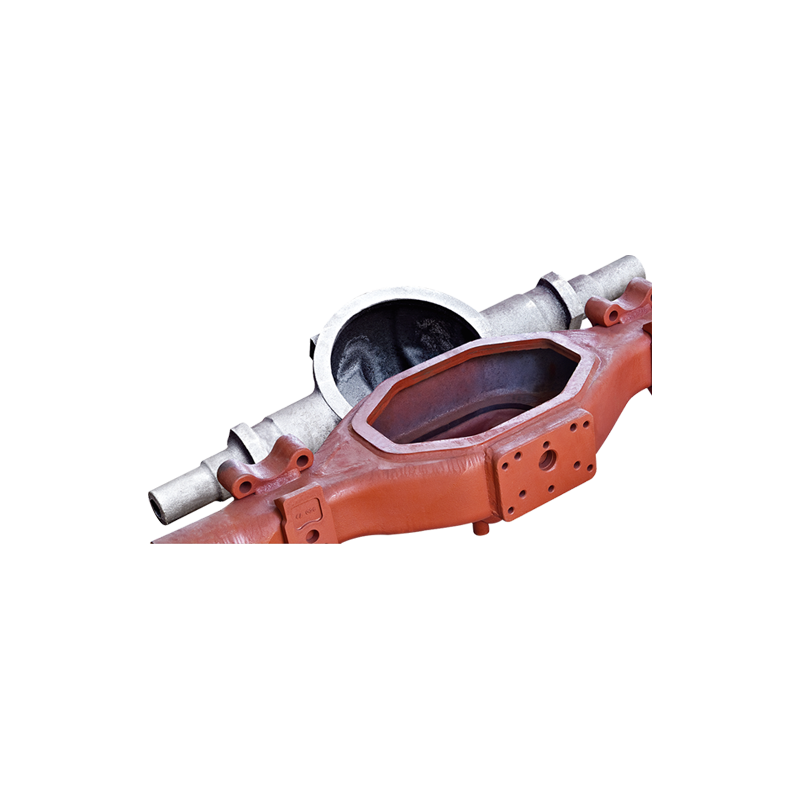

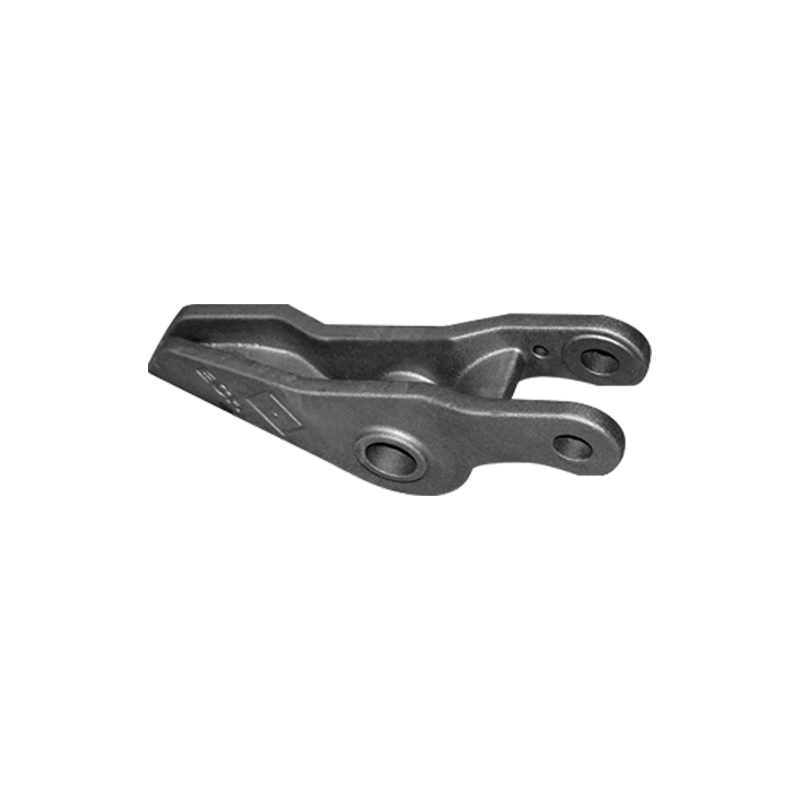

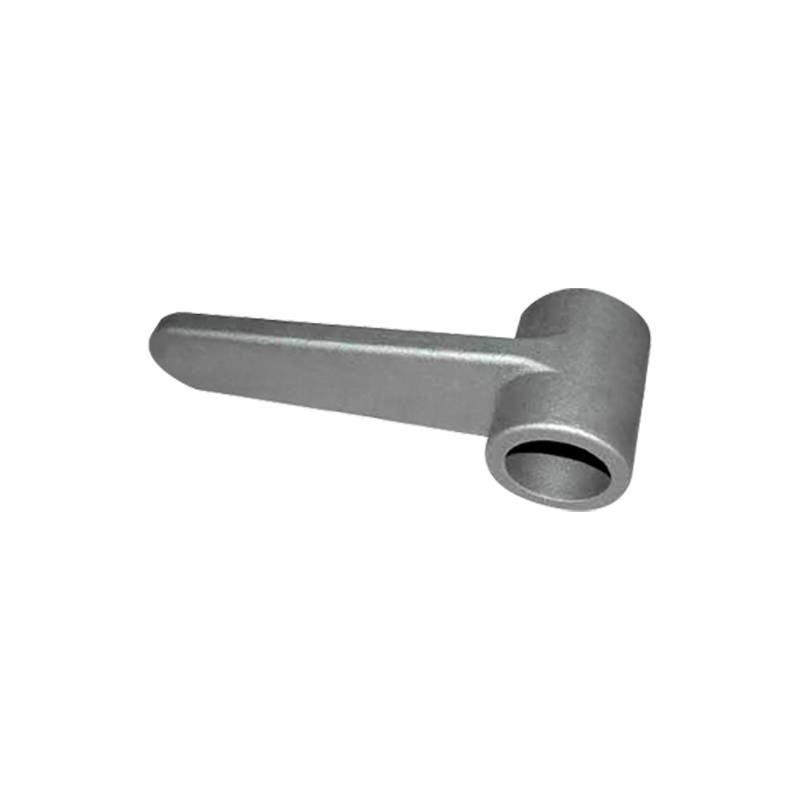

ขั้นตอนแรกในการผลิต เพลาแขนเหล็กหล่อ คือการเลือกเหล็กให้เหมาะสม การเลือกใช้เหล็กมีความสำคัญอย่างยิ่งต่อประสิทธิภาพของการหล่อขั้นสุดท้าย มักใช้เหล็กกล้าคาร์บอน โลหะผสม หรือเหล็กพิเศษ ซึ่งมีคุณสมบัติทางกลที่ดีเยี่ยมและทนต่อการกัดกร่อน เหล็กกล้าคาร์บอนมีความแข็งแรงและความแข็งสูง เหมาะสำหรับการผลิตชิ้นส่วนที่ต้องรับน้ำหนักมาก เหล็กโลหะผสมยังช่วยเพิ่มความต้านทานการสึกหรอ ความต้านทานการกัดกร่อน และความเหนียวของวัสดุโดยการเพิ่มองค์ประกอบอื่นๆ (เช่น โครเมียม นิกเกิล และโมลิบดีนัม) การเลือกใช้วัสดุไม่เพียงแต่ขึ้นอยู่กับต้นทุนเท่านั้น แต่ยังขึ้นอยู่กับเงื่อนไขการใช้งานของผลิตภัณฑ์ คุณสมบัติทางกลที่ต้องการ และข้อกำหนดด้านสิ่งแวดล้อมด้วย

หลังจากเตรียมวัสดุแล้ว ก็มักจะละลาย การหลอมละลายเป็นกระบวนการที่สำคัญมาก เหล็กจะต้องได้รับความร้อนจนถึงจุดหลอมเหลว (โดยปกติจะอยู่ระหว่าง 1370°C ถึง 1530°C) จนกระทั่งหลอมละลายทั้งหมด เพื่อให้แน่ใจว่าประสิทธิภาพการทำงานของเหล็กมีความเหมาะสม จำเป็นต้องปรับองค์ประกอบทางเคมีในระหว่างกระบวนการหลอม การเพิ่มองค์ประกอบโลหะผสมที่เฉพาะเจาะจงสามารถปรับปรุงความทนทาน ความต้านทานการกัดกร่อน และความต้านทานต่ออุณหภูมิสูงของเหล็กได้ การปรับสภาพล่วงหน้าเหล่านี้ส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย และช่วยให้มั่นใจว่ากระบวนการหล่อที่ตามมาสามารถดำเนินไปได้อย่างราบรื่น

2. การออกแบบและการผลิตแม่พิมพ์

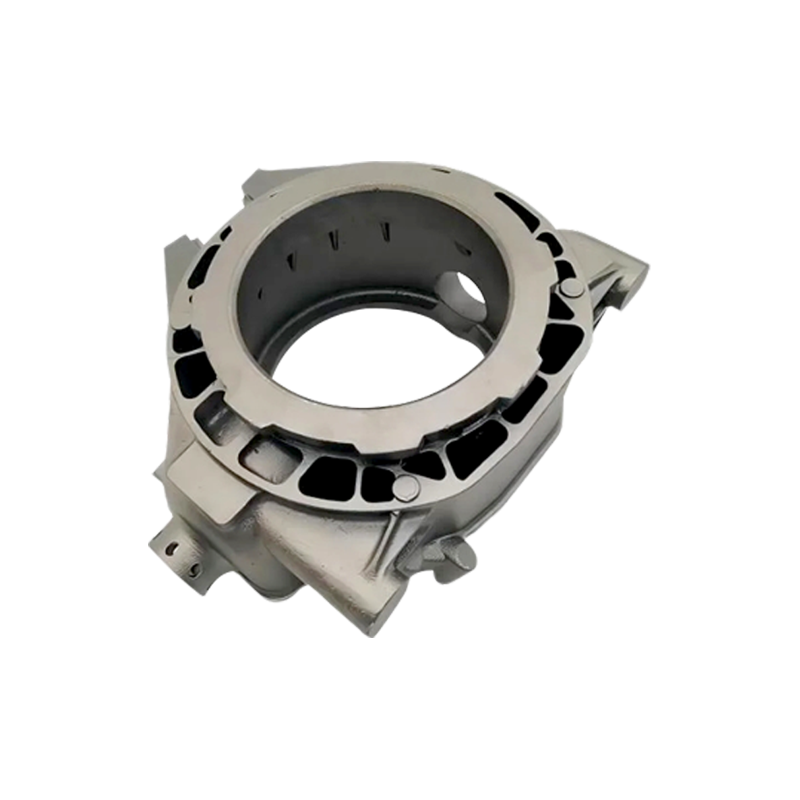

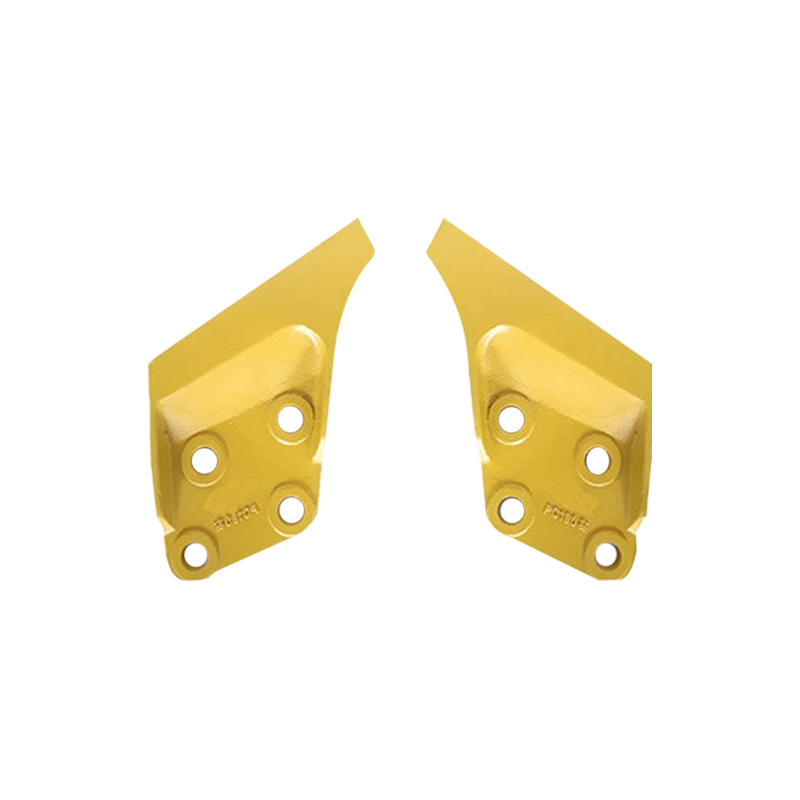

การออกแบบแม่พิมพ์เป็นขั้นตอนที่สำคัญมากในการผลิตเพลาแขนเหล็กหล่อ คุณภาพและการออกแบบของแม่พิมพ์จะเป็นตัวกำหนดรูปร่างและประสิทธิภาพขั้นสุดท้ายของการหล่อโดยตรง แม่พิมพ์มักจะแบ่งออกเป็นแม่พิมพ์ทรายแบบใช้แล้วทิ้งและแม่พิมพ์โลหะที่นำกลับมาใช้ใหม่ได้ การหล่อทรายมักใช้ในการหล่อที่มีรูปร่างซับซ้อนหรือมีขนาดใหญ่ ในขณะที่การหล่อแม่พิมพ์โลหะเหมาะสำหรับการผลิตชิ้นส่วนที่ค่อนข้างเรียบง่ายและมีความต้องการความแม่นยำสูง

เมื่อออกแบบแม่พิมพ์ จำเป็นต้องพิจารณาปัจจัยต่างๆ เช่น อัตราการหดตัว อัตราการเย็นตัว และความลื่นไหลของวัสดุของการหล่อ เพื่อให้แน่ใจว่าการหล่อจะไม่มีข้อบกพร่อง เช่น รอยแตกและรูพรุนในระหว่างกระบวนการหล่อเย็น ในเวลาเดียวกัน การออกแบบขนาดของแม่พิมพ์ควรพิจารณาการเปลี่ยนแปลงปริมาตรของเหล็กในระหว่างการทำความเย็นให้ครบถ้วนเพื่อหลีกเลี่ยงความเครียดที่ไม่จำเป็น โดยปกติแล้ว นักออกแบบจะใช้ซอฟต์แวร์ช่วยออกแบบด้วยคอมพิวเตอร์ (CAD) เพื่อออกแบบแม่พิมพ์อย่างแม่นยำ และคาดการณ์ปัญหาที่อาจเกิดขึ้นโดยการจำลองกระบวนการหล่อ ในท้ายที่สุด แม่พิมพ์ที่ผลิตไม่เพียงแต่ต้องตรงตามข้อกำหนดด้านขนาดเท่านั้น แต่ยังมีความแข็งแรงเพียงพอและทนต่ออุณหภูมิสูงเพื่อรับมือกับกระบวนการแช่ของเหล็กหลอมเหลว

3. การละลายและการเท

การหลอมเป็นขั้นตอนสำคัญในกระบวนการผลิตเพลาแขนเหล็กหล่อ ซึ่งเป็นตัวกำหนดองค์ประกอบทางเคมีและคุณสมบัติของวัสดุของการหล่อขั้นสุดท้าย ในขั้นตอนนี้ เหล็กจะถูกให้ความร้อนจนมีสถานะหลอมเหลวโดยสมบูรณ์ โดยปกติจะมีอุณหภูมิระหว่าง 1370°C ถึง 1530°C ในระหว่างการหลอม จำเป็นต้องตรวจสอบอุณหภูมิและองค์ประกอบของเหล็กอย่างต่อเนื่องเพื่อให้แน่ใจว่าคุณภาพของเหล็กเหลวตรงตามข้อกำหนดที่คาดหวัง สำหรับการหล่อที่มีประสิทธิภาพสูง มักจะดำเนินการขัดเกลาเพื่อขจัดสิ่งเจือปนในเหล็กและปรับปรุงความบริสุทธิ์ของวัสดุ

หลังจากที่เหล็กละลายหมดแล้วจึงเทลงในแม่พิมพ์ กระบวนการเทต้องมีการดูแลเป็นพิเศษ และต้องควบคุมความเร็ว ความดัน และอุณหภูมิในการเทอย่างเข้มงวด เพื่อหลีกเลี่ยงฟองอากาศหรือข้อบกพร่องอื่นๆ ในเหล็กเหลวในระหว่างกระบวนการเท โรงหล่อสมัยใหม่มักใช้อุปกรณ์อัตโนมัติเพื่อทำให้กระบวนการนี้เสร็จสมบูรณ์เพื่อให้มั่นใจในความถูกต้องและสม่ำเสมอ หลังจากการเท เหล็กเหลวจะเริ่มเย็นตัวและแข็งตัว และค่อยๆ ก่อตัวเป็นรูปร่างของการหล่อ กระบวนการนี้ต้องการให้ผู้ปฏิบัติงานมีประสบการณ์อย่างกว้างขวางเพื่อให้แน่ใจว่าไม่มีรูพรุน รอยแตก หรือข้อบกพร่องในการหล่ออื่นๆ เกิดขึ้นในระหว่างกระบวนการเทและหล่อเย็น

4. การทำความเย็นและการแข็งตัว

หลังจากที่เหล็กเหลวถูกฉีดเข้าไปในแม่พิมพ์ กระบวนการหล่อเย็นคือจุดเชื่อมโยงสำคัญในการก่อตัวของการหล่อ ในระหว่างกระบวนการทำความเย็น เหล็กจะค่อยๆ แข็งตัวจากสถานะของเหลวเพื่อสร้างรูปร่างสุดท้ายของเพลาแขนเหล็กหล่อ ความเร็วและวิธีการทำความเย็นส่งผลโดยตรงต่อโครงสร้างภายใน ขนาดเกรน และคุณสมบัติทางกลของการหล่อ การระบายความร้อนเร็วเกินไปอาจทำให้เกิดความเครียดภายในการหล่อมากขึ้นและอาจทำให้เกิดรอยแตกร้าวได้ ในขณะที่การระบายความร้อนช้าเกินไปอาจทำให้เมล็ดพืชเจริญเติบโตและลดความเหนียวของวัสดุ โรงหล่อมักจะออกแบบวิธีการหล่อเย็นและเวลาที่เหมาะสมตามขนาด ความหนา และวัสดุของการหล่อแบบต่างๆ

ในระหว่างกระบวนการหล่อเย็น การหล่อจะหดตัวตามธรรมชาติ ดังนั้นจึงต้องคำนึงถึงเรื่องนี้เมื่อออกแบบแม่พิมพ์ เทคโนโลยีการหล่อสมัยใหม่ใช้เทคโนโลยีการจำลองด้วยคอมพิวเตอร์เพื่อควบคุมกระบวนการหล่อเย็นอย่างแม่นยำเพื่อให้แน่ใจว่าขนาดและรูปร่างของการหล่อตรงตามข้อกำหนดการออกแบบ หลังจากเย็นลงแล้ว การหล่อจะถูกถอดออกจากแม่พิมพ์ ณ จุดนี้ เพลาแขนเหล็กหล่อได้รับการขึ้นรูปโดยพื้นฐานแล้ว แต่อาจยังมีทรายตกค้าง พอร์ตที่เท หรือมีเสี้ยนส่วนเกินบนพื้นผิว ซึ่งต้องมีการประมวลผลเพิ่มเติม

5. การรื้อถอนและการรักษาเบื้องต้น

หลังจากที่เพลาแขนเหล็กหล่อหล่อเย็นและแข็งตัวแล้ว จะต้องทำการถอดชิ้นส่วนออก การถอดแบบเป็นกระบวนการถอดแบบหล่อที่เสร็จแล้วออกจากแบบพิมพ์ ไม่ว่าจะด้วยกลไกหรือแบบแมนนวล วิธีการถอดแบบจะแตกต่างกันไปขึ้นอยู่กับประเภทของแม่พิมพ์ สำหรับการหล่อทราย แม่พิมพ์จะถูกทำลายในระหว่างการรื้อ ดังนั้นจึงจำเป็นต้องมีแม่พิมพ์ใหม่สำหรับการหล่อแต่ละครั้ง สำหรับการหล่อแม่พิมพ์โลหะ สามารถใช้แม่พิมพ์ซ้ำได้ แต่ก็ยังจำเป็นเพื่อให้แน่ใจว่าพื้นผิวของการหล่อจะไม่ได้รับความเสียหายระหว่างการถอดแบบ

หลังจากการรื้อถอน พื้นผิวของการหล่อมักจะมีพวยกาเท มีเสี้ยนโลหะส่วนเกิน และเศษแม่พิมพ์ทราย เพื่อให้ได้ความแม่นยำและการตกแต่งพื้นผิวของการหล่อในระดับที่สูงขึ้น จำเป็นต้องมีการทำความสะอาดและการประมวลผลเบื้องต้น วิธีการทั่วไป ได้แก่ การใช้เครื่องมือกลเพื่อขจัดแสงแฟลชและครีบ หรือการพ่นทรายเพื่อทำความสะอาดพื้นผิวทราย วัตถุประสงค์ของการประมวลผลเบื้องต้นคือเพื่อให้แน่ใจว่ารูปลักษณ์ของการหล่อตรงตามข้อกำหนดและวางรากฐานสำหรับการประมวลผลและการรักษาที่แม่นยำในภายหลัง

ภาษา

ภาษา

การหล่อแบบ FT

การหล่อแบบ FT